رغوة البولي يوريثين الصلبة (رغوة البولي يوريثين الصلبة) هي مادة متعددة الاستخدامات ذات خصائص عزل حراري رائعة وكثافة منخفضة وقوة عالية ومتانة، مما يجعلها لا غنى عنها في مختلف الصناعات. سواء تم استخدامها في البناء أو معدات التبريد أو تخفيف وزن السيارات أو حماية التغليف، فقد أثبتت رغوة البولي يوريثين الصلبة قيمتها الكبيرة. إذن، كيف يتم إنتاج هذه المادة؟ في هذه المقالة، سنقدم نظرة عامة مفصلة على عملية إنتاج رغوة البولي يوريثين الصلبة، والتي تغطي تحضير المواد الخام والتفاعلات الكيميائية وعمليات الرغوة والتشكيل والتصلب والمزيد، إلى جانب تطبيقاتها الرئيسية في صناعات مختلفة. سنقوم أيضًا بدمج البيانات الفنية المهمة لتوفير صورة أوضح لعملية التصنيع.

ما هي رغوة البولي يوريثين الصلبة؟

يتم إنشاء رغوة البولي يوريثين الصلبة عن طريق التفاعل بين الأيزوسيانات والبوليولات، مع استخدام المحفزات وعوامل النفخ لإنتاج بنية الرغوة. تتميز الرغوة عادةً ببنية خلية مغلقة، مما يوفر عزلًا حراريًا ممتازًا وكثافة منخفضة وقوة ميكانيكية عالية. تتضمن بعض الخصائص الرئيسية لرغوة البولي يوريثين الصلبة ما يلي:

- كثافة:يتراوح عادة من 30 إلى 100 كجم/م³، اعتمادًا على التركيبة والتطبيق.

- الموصلية الحرارية:يتراوح عمومًا من 0.020 إلى 0.030 واط/م·ك، وهو ممتاز لأغراض العزل الحراري.

- قوة الضغط:يمكن أن يتراوح من 150 إلى 600 كيلو باسكال (اعتمادًا على كثافة الرغوة والصيغة).

- امتصاص الرطوبة:أقل من 2% بالوزن، مما يضمن مقاومة ممتازة للرطوبة.

هذه الخصائص تجعلها مناسبة لمجموعة واسعة من التطبيقات الصناعية، بما في ذلك عزل المباني، والتبريد، والسيارات، والتعبئة والتغليف.

خطوات تفصيلية لإنتاج رغوة البولي يوريثين الصلبة

1. تحضير المواد الخام

The primary raw materials for producing polyurethane rigid foam include polyols, isocyanates, catalysts, blowing agents, and other additives. Here’s a breakdown of the key ingredients used:

- البوليولات: Polyether polyols or polyester polyols, which determine the foam’s flexibility and thermal stability.

- مثال: بولي إيثر بوليول بوزن جزيئي يبلغ حوالي 3000 جرام/مول.

- إيزوسيانات:المواد الأكثر استخدامًا هي MDI (ميثيلين ديفينيل ديسوسيانات) و TDI (تولوين ديسوسيانات).

- على سبيل المثال: عادةً ما يكون مؤشر إيزوسيانات MDI المستخدم في أنظمة الرغوة الصلبة بين 100 و120.

- عوامل النفخ:الماء (يتفاعل مع الإيزوسيانات لتوليد غاز ثاني أكسيد الكربون)، أو مركبات الهيدروكلوروفلوروكربون، أو مركبات الهيدروفلوروكربون (اعتمادًا على المخاوف البيئية).

- على سبيل المثال: يمكن استخدام 0.8-1.2% من وزن الماء في تركيبات معينة لتحقيق كثافات رغوة محددة.

- المحفزات:يتم استخدام المحفزات القائمة على الأمين أو المعدن لتسريع التفاعل. وتشمل الخيارات الشائعة ثنائي ميثيل إيثانول أمين (DMEA).

- المواد المضافة:مثبطات اللهب (لمقاومة الحرائق)، والمثبتات، والمواد الخافضة للتوتر السطحي.

2. الخلط والتفاعل الكيميائي

في مرحلة الخلط، يتم خلط المواد الخام (البوليولات، والإيزوسيانات، والحفازات، وعوامل النفخ) بنسبة دقيقة. يمكن أن تختلف طريقة الخلط المستخدمة وفقًا للحجم والمعدات:

- الخلط الميكانيكي:يتم خلط البوليولات والأيزوسيانات باستخدام أجهزة التحريك عالية السرعة. وهذا مثالي للإنتاج على نطاق صغير إلى متوسط.

- حقن التفاعل (RIM):غالبًا ما تُستخدم هذه الطريقة في الإنتاج واسع النطاق، حيث يتم حقن المواد الخام في قوالب تحت ضغط عالٍ، مما يضمن تفاعلًا أكثر تناسقًا.

ينتج التفاعل الكيميائي الذي يحدث بين البوليول والإيزوسيانات سلاسل البولي يوريثين، بينما يتفاعل عامل النفخ (عادة الماء) مع الإيزوسيانات لإنتاج ثاني أكسيد الكربون، مما يتسبب في تمدد الرغوة. تحدث هذه العملية بسرعة كبيرة، في غضون ثوانٍ.

- وقت رد الفعل:عادةً ما يكون وقت رد الفعل الأولي من 10 إلى 20 ثانية، وبعدها تبدأ الرغوة في التمدد.

- توسيع الرغوة: The foam’s expansion ratio can range from 3:1 to 10:1, depending on the density and formulation requirements.

3. الرغوة والتوسع

أثناء عملية الرغوة، يتولد غاز ثاني أكسيد الكربون كمنتج ثانوي للتفاعل بين الماء والأيزوسيانات، مما يتسبب في تمدد الرغوة. يتم التحكم في عملية التمدد بناءً على درجة الحرارة والضغط وكمية عامل النفخ المستخدم.

- كثافة الرغوة:يتراوح من 30 إلى 100 كجم/م³ للرغوة الصلبة، اعتمادًا على التطبيق (عادةً ما يتم استخدام الكثافة الأعلى للتطبيقات الهيكلية).

- نسبة التوسع:عادة ما يكون ما بين 5 إلى 10 أضعاف الحجم الأصلي للخليط، اعتمادًا على التركيبة والتطبيق.

- بنية الخلية:عادة ما تكون الرغوة المنتجة ذات خلايا مغلقة، ويبلغ متوسط حجم الخلية عادة ما بين 0.1 و0.5 ملم، مما يساهم في خصائص العزل الممتازة.

4. التشكيل والتصلب

بعد الرغوة، يتم نقل الرغوة إلى قوالب للتشكيل، حيث تستمر في التمدد والتصلب. تتضمن عملية التصلب ربط سلاسل البوليمر بشكل متقاطع، مما يجعل الرغوة صلبة ومستقرة.

وقت المعالجة: Curing typically takes 10 minutes to 2 hours, depending on the foam’s density, formulation, and ambient temperature.

تشكيل:يمكن تشكيل الرغوة إلى أشكال مختلفة مثل الألواح أو الكتل أو الأشكال المخصصة. على سبيل المثال، عادةً ما تكون أبعاد ألواح الرغوة الصلبة المستخدمة للعزل في البناء 1200 × 2400 مم أو 600 × 1200 مم.

درجة حرارة المعالجة:عادةً، تحدث عملية المعالجة عند درجات حرارة تتراوح بين 30 درجة مئوية و80 درجة مئوية، مما يضمن الترابط المتقاطع الأمثل.

5. القطع والمعالجة اللاحقة

بعد المعالجة، يتم قطع الرغوة إلى الأشكال والأحجام المطلوبة. غالبًا ما تتم عملية القطع باستخدام معدات دقيقة، مثل القواطع الميكانيكية أو نفاثات المياه أو الليزر.

- دقة القطع:تبلغ درجة التسامح في القطع عادة ±2 مم لمنتجات الرغوة القياسية، مما يضمن الدقة لمختلف التطبيقات.

- معالجة السطح:في بعض الحالات، تخضع الرغوة لمعالجة سطحية لتحسين متانتها ومظهرها. وقد يتضمن ذلك عمليات طلاء السطح أو تنعيمه.

تطبيقات رغوة البولي يوريثين الصلبة

تتمتع رغوة البولي يوريثين الصلبة بتطبيقات واسعة النطاق في مختلف الصناعات. وتشمل بعض القطاعات الرئيسية التي تستخدم هذه المادة ما يلي:

- بناء و عزل المباني:تُستخدم الرغوة الصلبة على نطاق واسع لعزل الأسطح والجدران والأرضيات والأساسات في المباني. ويمكنها تحسين كفاءة الطاقة من خلال تقليل تكاليف التدفئة والتبريد بما يصل إلى 40%. تتوفر ألواح الرغوة عادةً بسمك يتراوح من 30 مم إلى 100 مم.

- الموصلية الحرارية: 0.020–0.030 واط/م·ك، مما يوفر مقاومة حرارية ممتازة.

- تبريد:في الثلاجات والمجمدات ومرافق التخزين البارد، تعمل رغوة البولي يوريثين كمواد عزل أساسية، مما يساعد في الحفاظ على درجة حرارة داخلية ثابتة وتوفير الطاقة.

- كثافة:يتراوح من 40 إلى 70 كجم/م³ لألواح التخزين البارد.

- السيارات:يتم استخدام رغوة البولي يوريثين في مقاعد السيارات والعزل ومواد عزل الصوت، مما يقلل من وزن السيارة ويحسن الراحة.

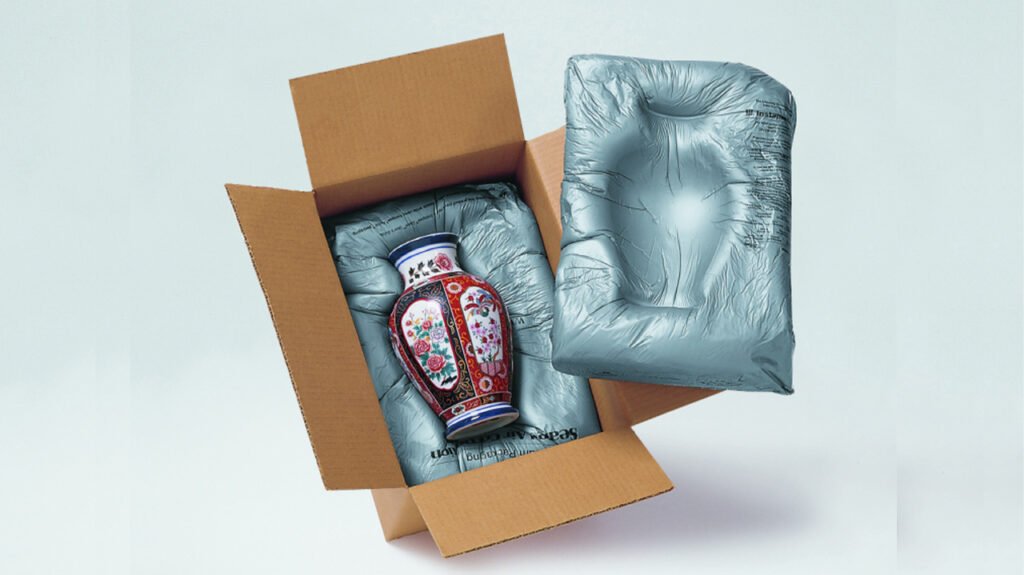

- التعبئة والتغليف:يتم استخدامه كمواد رغوية واقية لتغليف المعدات الإلكترونية الحساسة، مما يضمن النقل الآمن.

- تطبيقات الطاقة:يتم استخدامه في ألواح الطاقة الشمسية، وشفرات توربينات الرياح، والعزل للمباني الموفرة للطاقة، مما يحسن الأداء العام وطول عمر أنظمة الطاقة.

- الفضاء الجوي:في صناعة الطيران، يتم استخدام رغوة البولي يوريثين الصلبة للعزل والمكونات الهيكلية لتقليل الوزن وتعزيز السلامة.

بيانات رئيسية عن أداء رغوة البولي يوريثين الصلبة

- العزل الحراري:بفضل الموصلية الحرارية التي تتراوح بين 0.020 إلى 0.030 واط/متر·ك، تعمل رغوة البولي يوريثين الصلبة على تقليل استهلاك الطاقة للتدفئة والتبريد بشكل كبير.

- قوة الضغط:اعتمادًا على الكثافة والصيغة، يمكن أن تتراوح القوة الانضغاطية من 150 إلى 600 كيلو باسكال، وهي مناسبة للتطبيقات الهيكلية.

- امتصاص الماء:تتميز رغوة البولي يوريثين الصلبة بامتصاص منخفض للماء، عادةً أقل من 2%، مما يضمن المتانة ومقاومة الرطوبة في البيئات الصعبة.

إن عملية إنتاج رغوة البولي يوريثان الصلبة، على الرغم من أنها تنطوي على تفاعلات كيميائية معقدة وتحكم دقيق، تؤدي إلى مادة ذات عزل حراري متفوق وخصائص خفيفة الوزن وقوة عالية. من تحضير المواد الخام إلى القطع النهائي والمعالجة، يجب إدارة كل خطوة في عملية الإنتاج بعناية لضمان جودة المنتج وأدائه.

بفضل خصائصها الفيزيائية الممتازة، تظل رغوة البولي يوريثين الصلبة مادة أساسية في العديد من الصناعات. سواء لعزل المباني أو التبريد أو تطبيقات السيارات، فهي تساعد على تقليل استهلاك الطاقة وتحسين السلامة وتوفير المتانة طويلة الأمد.

مع تطور التكنولوجيا، ستنمو تطبيقات رغوة البولي يوريثين الصلبة، مما يوفر المزيد من الفرص لكفاءة الطاقة والتنمية المستدامة. لمزيد من الإرشادات والحلول الفنية حول إنتاج واستخدام رغوة البولي يوريثين الصلبة، لا تتردد في الاتصال بفريقنا المتخصص.