Polyurethan-Hartschaum (PUR-Hartschaum) ist ein vielseitiges Material mit bemerkenswerten Wärmedämmeigenschaften, geringer Dichte, hoher Festigkeit und Haltbarkeit, was es in zahlreichen Branchen unverzichtbar macht. Ob im Bauwesen, in Kühlgeräten, beim Leichtbau von Fahrzeugen oder beim Verpackungsschutz – Polyurethan-Hartschaum hat sich als äußerst wertvoll erwiesen. Wie wird dieses Material also hergestellt? In diesem Artikel geben wir einen detaillierten Überblick über den Produktionsprozess von Polyurethan-Hartschaum, der die Rohstoffaufbereitung, chemische Reaktionen, Schäumprozesse, Formgebung, Aushärtung und mehr sowie seine wichtigsten Anwendungen in verschiedenen Branchen abdeckt. Wir werden auch wichtige technische Daten einbeziehen, um ein klareres Bild des Herstellungsprozesses zu vermitteln.

Was ist Polyurethan-Hartschaum?

Polyurethan-Hartschaum entsteht durch die Reaktion zwischen Isocyanaten und Polyolen, wobei Katalysatoren und Treibmittel zur Erzeugung einer Schaumstruktur verwendet werden. Der Schaum weist typischerweise eine geschlossenzellige Struktur auf und bietet eine ausgezeichnete Wärmedämmung, geringe Dichte und hohe mechanische Festigkeit. Einige wichtige Eigenschaften von Polyurethan-Hartschaum sind:

- Dichte: Liegt normalerweise zwischen 30 und 100 kg/m³, je nach Formulierung und Anwendung.

- Wärmeleitfähigkeit: Liegt im Allgemeinen zwischen 0,020 und 0,030 W/m·K, was für Wärmedämmungszwecke hervorragend ist.

- Druckfestigkeit: Kann zwischen 150 und 600 kPa variieren (je nach Schaumdichte und -formulierung).

- Feuchtigkeitsaufnahme: Weniger als 2% nach Gewicht, was eine ausgezeichnete Feuchtigkeitsbeständigkeit gewährleistet.

Aufgrund dieser Eigenschaften ist es für eine breite Palette industrieller Anwendungen geeignet, darunter Gebäudeisolierung, Kühlung, Automobilbau und Verpackung.

Detaillierte Schritte zur Herstellung von Polyurethan-Hartschaum

1. Rohstoffaufbereitung

The primary raw materials for producing polyurethane rigid foam include polyols, isocyanates, catalysts, blowing agents, and other additives. Here’s a breakdown of the key ingredients used:

- Polyole: Polyether polyols or polyester polyols, which determine the foam’s flexibility and thermal stability.

- Beispiel: Polyetherpolyol mit einem Molekulargewicht von ca. 3000 g/mol.

- Isocyanate: Am häufigsten werden MDI (Methylendiphenyldiisocyanat) und TDI (Toluoldiisocyanat) verwendet.

- Beispiel: In Hartschaumsystemen typischerweise verwendetes MDI hat einen Isocyanatindex zwischen 100 und 120.

- Treibmittel: Wasser (reagiert mit Isocyanat unter Bildung von CO₂-Gas), H-FCKW oder HFKW (je nach Umweltbedenken).

- Beispiel: Um bestimmte Schaumdichten zu erreichen, können in bestimmten Formulierungen 0,8–1,21 TP3T Wasser pro Gewicht verwendet werden.

- Katalysatoren: Um die Reaktion zu beschleunigen, werden Katalysatoren auf Amin- oder Metallbasis verwendet. Häufig wird Dimethylethanolamin (DMEA) verwendet.

- Zusatzstoffe: Flammschutzmittel (für Feuerbeständigkeit), Stabilisatoren und Tenside.

2. Mischen und chemische Reaktion

In der Mischphase werden die Rohstoffe (Polyole, Isocyanate, Katalysatoren und Treibmittel) in einem genauen Verhältnis kombiniert. Das verwendete Mischverfahren kann je nach Maßstab und Ausrüstung variieren:

- Mechanisches Mischen: Polyole und Isocyanate werden mit Hochgeschwindigkeitsrührwerken vermischt. Dies ist ideal für die Produktion im kleinen bis mittleren Maßstab.

- Reaktionsspritzguss (RIM): Dieses Verfahren wird häufig bei der Produktion im großen Maßstab verwendet, wobei die Rohstoffe unter hohem Druck in die Formen gespritzt werden, um eine gleichmäßigere Reaktion zu gewährleisten.

Die chemische Reaktion zwischen Polyol und Isocyanat erzeugt Polyurethanketten, während das Treibmittel (normalerweise Wasser) mit dem Isocyanat reagiert und Kohlendioxid freisetzt, wodurch der Schaum expandiert. Dieser Prozess läuft sehr schnell ab, innerhalb von Sekunden.

- Reaktionszeit: Die anfängliche Reaktionszeit beträgt normalerweise 10 bis 20 Sekunden, danach beginnt der Schaum auszudehnen.

- Schaumausdehnung: The foam’s expansion ratio can range from 3:1 to 10:1, depending on the density and formulation requirements.

3. Aufschäumen und Expansion

Beim Aufschäumen entsteht Kohlendioxidgas als Nebenprodukt der Reaktion zwischen Wasser und Isocyanat, wodurch der Schaum expandiert. Der Expansionsprozess wird anhand von Temperatur, Druck und der Menge des verwendeten Treibmittels gesteuert.

- Schaumdichte: Liegt je nach Anwendung zwischen 30 und 100 kg/m³ für Hartschaum (für strukturelle Anwendungen wird im Allgemeinen eine höhere Dichte verwendet).

- Expansionsverhältnis: Normalerweise zwischen dem 5- und 10-fachen des ursprünglichen Volumens der Mischung, abhängig von der Formulierung und Anwendung.

- Zellstruktur: Der hergestellte Schaum ist üblicherweise geschlossenzellig, wobei die durchschnittliche Zellgröße typischerweise zwischen 0,1 und 0,5 mm liegt, was zu seinen hervorragenden Isoliereigenschaften beiträgt.

4. Formen und Aushärten

Nach dem Aufschäumen wird der Schaum zur Formgebung in Formen überführt, wo er weiter expandiert und aushärtet. Beim Aushärtungsprozess kommt es zur Vernetzung der Polymerketten, wodurch der Schaum fest und stabil wird.

Aushärtezeit: Curing typically takes 10 minutes to 2 hours, depending on the foam’s density, formulation, and ambient temperature.

Gestaltung: Der Schaum kann in verschiedene Formen gebracht werden, beispielsweise in Platten, Blöcke oder Sonderformen. Beispielsweise haben Hartschaumplatten, die zur Isolierung im Bauwesen verwendet werden, normalerweise Abmessungen von 1200 x 2400 mm oder 600 x 1200 mm.

Aushärtungstemperatur: Die Aushärtung erfolgt im Allgemeinen bei Temperaturen zwischen 30°C und 80°C, wodurch eine optimale Vernetzung gewährleistet wird.

5. Schneiden und Nachbearbeiten

Nach dem Aushärten wird der Schaum in die gewünschten Formen und Größen geschnitten. Der Schneidevorgang wird häufig mit Präzisionsgeräten wie mechanischen Schneidegeräten, Wasserstrahlen oder Lasern durchgeführt.

- Schnittpräzision: Die Schnitttoleranz beträgt bei Standardschaumprodukten normalerweise ±2 mm, was die Genauigkeit für verschiedene Anwendungen gewährleistet.

- Oberflächenbehandlung: In manchen Fällen wird der Schaumstoff einer Oberflächenbehandlung unterzogen, um seine Haltbarkeit und sein Aussehen zu verbessern. Dabei kann es sich um Oberflächenbeschichtungen oder Glättungsprozesse handeln.

Anwendungen von Polyurethan-Hartschaum

Polyurethan-Hartschaum wird in zahlreichen Branchen eingesetzt. Zu den wichtigsten Branchen, in denen dieses Material verwendet wird, gehören:

- Konstruktion Und Gebäudeisolierung: Hartschaum wird häufig zur Isolierung von Dächern, Wänden, Böden und Fundamenten in Gebäuden verwendet. Er kann die Energieeffizienz verbessern, indem er die Heiz- und Kühlkosten um bis zu 40 % senkt. Schaumstoffplatten sind üblicherweise in Dicken von 30 mm bis 100 mm erhältlich.

- Wärmeleitfähigkeit: 0,020–0,030 W/mK, was einen ausgezeichneten Wärmewiderstand bietet.

- Kühlung: In Kühlschränken, Gefrierschränken und Kühllagern dient Polyurethanschaum als zentrales Isoliermaterial und trägt dazu bei, eine konstante Innentemperatur aufrechtzuerhalten und Energie zu sparen.

- Dichte: Liegt zwischen 40 und 70 kg/m³ für Kühlhausplatten.

- Automobilindustrie: Polyurethanschaum wird in Autositzen, Isolierungen und Schallschutzmaterialien verwendet, um das Fahrzeuggewicht zu reduzieren und den Komfort zu verbessern.

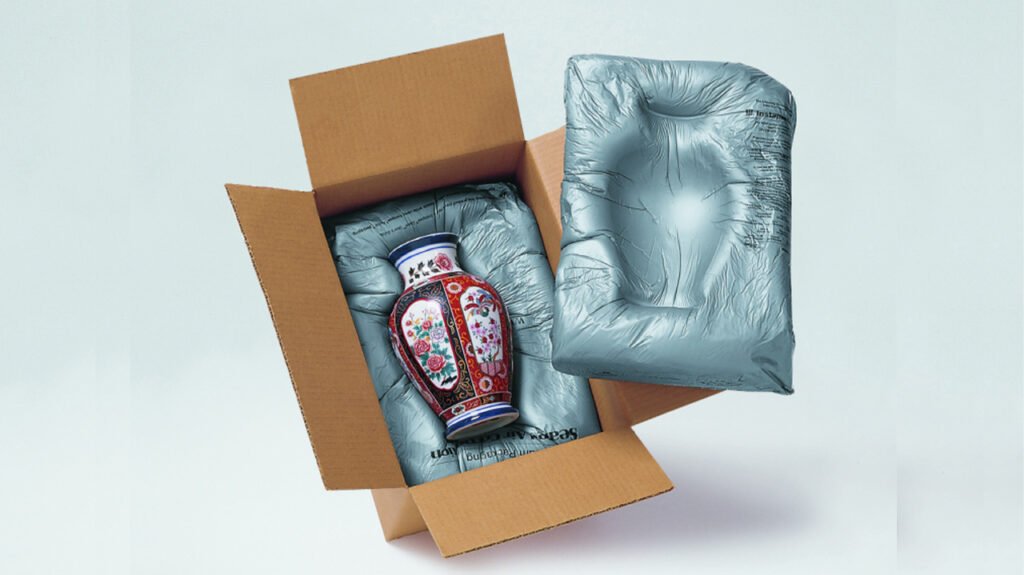

- Verpackung: Wird als schützendes Schaumstoffmaterial zur Verpackung empfindlicher elektronischer Geräte verwendet und gewährleistet einen sicheren Transport.

- Energieanwendungen: Wird in Solarenergiemodulen, Rotorblättern von Windturbinen und der Isolierung energieeffizienter Gebäude verwendet und verbessert die Gesamtleistung und Lebensdauer von Energiesystemen.

- Luft- und Raumfahrt: In der Luft- und Raumfahrtindustrie wird Polyurethan-Hartschaum zur Isolierung und für Strukturkomponenten verwendet, um Gewicht zu reduzieren und die Sicherheit zu erhöhen.

Wichtige Leistungsdaten von Polyurethan-Hartschaum

- Wärmedämmung: Mit einer Wärmeleitfähigkeit von 0,020 bis 0,030 W/m·K reduziert Polyurethan-Hartschaum den Energieverbrauch für Heizen und Kühlen erheblich.

- Druckfestigkeit: Je nach Dichte und Zusammensetzung kann die Druckfestigkeit zwischen 150 und 600 kPa liegen und ist für strukturelle Anwendungen geeignet.

- Wasseraufnahme: Polyurethan-Hartschaum weist eine geringe Wasseraufnahme auf, typischerweise unter 2%, und gewährleistet Haltbarkeit und Feuchtigkeitsbeständigkeit in anspruchsvollen Umgebungen.

Der Produktionsprozess von Polyurethan-Hartschaum umfasst komplexe chemische Reaktionen und eine präzise Kontrolle. Das Ergebnis ist ein Material mit hervorragender Wärmedämmung, geringem Gewicht und hoher Festigkeit. Von der Rohmaterialaufbereitung bis zum endgültigen Zuschnitt und der Verarbeitung muss jeder Schritt im Produktionsprozess sorgfältig überwacht werden, um die Qualität und Leistung des Produkts sicherzustellen.

Dank seiner hervorragenden physikalischen Eigenschaften ist Polyurethan-Hartschaum nach wie vor ein Schlüsselmaterial in zahlreichen Branchen. Ob für Gebäudeisolierung, Kühlung oder Automobilanwendungen – er trägt dazu bei, den Energieverbrauch zu senken, die Sicherheit zu verbessern und eine lange Haltbarkeit zu gewährleisten.

Mit der Weiterentwicklung der Technologie werden die Einsatzmöglichkeiten von Polyurethan-Hartschaum immer weiter zunehmen und noch mehr Möglichkeiten für Energieeffizienz und nachhaltige Entwicklung bieten. Für weitere technische Beratung und Lösungen zur Herstellung und Verwendung von Polyurethan-Hartschaum können Sie sich gerne an unser professionelles Team wenden.