Polyurethan-Hochdruckmaschinen arbeiten normalerweise in einem Druckbereich von 1.500 bis 3.000 PSI (100 bis 200 bar), einige Spezialgeräte können jedoch bis zu 5.000 PSI (345 bar) erreichen. Dieser Druckbereich gewährleistet eine ordnungsgemäße Mischung der chemischen Komponenten und hält gleichzeitig die gewünschten Durchflussraten aufrecht, die für eine effektive Polyurethan-Produktion in verschiedenen Anwendungen erforderlich sind.

Die wichtigsten Erkenntnisse

- Standarddruckbereich für Polyurethan-Hochdruckmaschinen beträgt 1.500-3.000 PSI (100-200 bar)

- Einige spezielle Anwendungen erfordern höhere Drücke bis zu 5.000 PSI (345 bar)

- Der Druckbedarf variiert je nach spezifische Formulierungen und Viskosität der Polyurethan-Komponenten

- Richtig Druckregulierung ist entscheidend für eine gleichmäßige Mischung und die Qualität des Endprodukts

- Fortschrittliche Maschinen bieten digitale Drucküberwachung und automatische Anpassungsfunktionen

Polyurethan-Hochdruckmaschinen verstehen

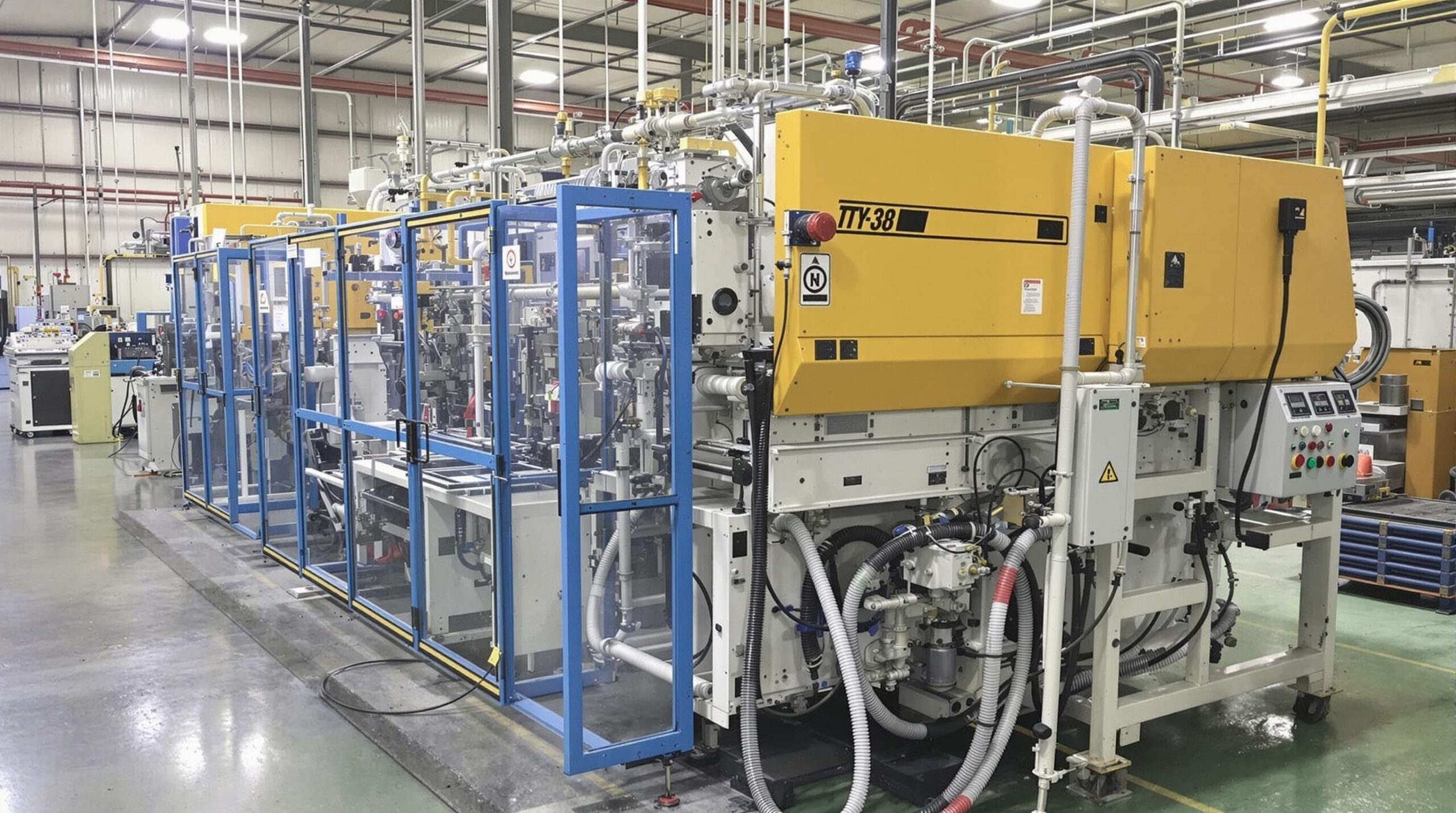

Polyurethan-Hochdruckmaschinen sind Spezialgeräte zum Mischen und Dosieren von Polyurethan-Komponenten unter erheblicher hydraulischer Druck. Diese Maschinen sind von grundlegender Bedeutung für die Herstellung verschiedener Polyurethanprodukte, von Dämmplatten und Autoteilen bis hin zu Möbeln und Baumaterialien.

Die Hauptfunktion dieser Maschinen besteht darin, zwei oder mehr chemische Komponenten – typischerweise Polyole und Isocyanate – in bestimmten Verhältnissen präzise zu mischen und kontrollierte DruckbedingungenDer hohe Druck erfüllt einen entscheidenden Zweck: Er sorgt für eine gründliche Vermischung dieser Komponenten mit unterschiedlichen Viskositäten und chemischen Eigenschaften, sodass einheitliche Endprodukte entstehen.

Standarddruckbereiche für Polyurethan-Geräte

Der allgemeine Druckbereich für Polyurethan-Hochdruckmaschinen liegt typischerweise zwischen 1.500 und 3.000 PSI (100 bis 200 bar). Dieser Bereich ist für die meisten Anwendungen und Formulierungen zum Industriestandard geworden. Bei diesen Drücken können die Maschinen den Widerstand der viskosen Polyurethankomponenten effektiv überwinden und gleichzeitig die richtigen Durchflussraten aufrechterhalten.

For reference, here's how the pressure ranges typically break down:

- Low-end pressure: 1,500 PSI (100 bar) - Suitable for less viscous formulations

- Mid-range pressure: 2,000-2,500 PSI (140-170 bar) - Common for most standard applications

- High-end pressure: 3,000 PSI (200 bar) - Used for highly viscous formulations or specialized requirements

- Specialized equipment: Up to 5,000 PSI (345 bar) - For extremely demanding applications

Der spezifische Druckauswahl hängt von mehreren Faktoren ab, einschließlich der chemischen Zusammensetzung, den Temperaturbedingungen und den gewünschten Eigenschaften des endgültigen Polyurethanprodukts.

Faktoren, die den Druckbedarf beeinflussen

Mehrere Schlüsselfaktoren bestimmen die optimalen Druckeinstellungen für Polyurethan-Verarbeitungsmaschinen. Das Verständnis dieser Variablen hilft den Bedienern Druckeinstellungen feinabstimmen für optimale Ergebnisse.

Die Viskosität der Komponenten ist vielleicht der wichtigste Faktor. Materialien mit höherer Viskosität erfordern einen höheren Druck, um die richtigen Fließraten und Mischungen zu erreichen. Auch die Temperatur spielt eine entscheidende Rolle, da kältere Materialien haben im Allgemeinen eine höhere Viskosität und erfordern daher einen höheren Druck.

Weitere wichtige Faktoren sind:

- Chemische Reaktivität der Formulierung

- Erforderliche Produktionsmenge und Produktionsgeschwindigkeit

- Mischkammerdesign und Effizienz

- Gewünschte Eigenschaften des Endprodukts

- Umgebungsbedingungen in der Produktionsumgebung

Aufgrund der Komplexität der Polyurethanchemie können selbst kleine Abweichungen dieser Faktoren eine Druckanpassungen um die Produktqualität und -konsistenz aufrechtzuerhalten.

Niederdruck- vs. Hochdrucksysteme

It's worth distinguishing between high-pressure and low-pressure polyurethane machines, as they serve different applications and operate under different principles.

Niederdruckmaschinen arbeiten typischerweise unter 100 PSI (7 bar) und sind auf mechanisches Mischen rather than impingement mixing. These systems are often used for slower-reacting formulations or applications where extreme mixing efficiency isn't required.

Hochdruckmaschinen, die im Bereich von 1.500-3.000 PSI arbeiten, verwenden hydraulischen Druck, um Komponenten in einer Prallmischkammer. Dadurch wird eine äußerst effiziente Mischung durch kinetische Energie erreicht. Daher sind diese Maschinen ideal für schnell reagierende Formulierungen und Anwendungen, die eine präzise Steuerung erfordern.

Die wichtigsten Unterschiede sind:

- Mischeffizienz: Hochdrucksysteme erzielen eine gründlichere molekulare Durchmischung

- Reaktionsgeschwindigkeit: Hochdrucksysteme können schneller reagierende Formulierungen verarbeiten

- Component limitations: Low-pressure systems typically can't process highly viscous materials

- Investitionskosten: Hochdrucksysteme erfordern eine robustere Konstruktion und sind im Allgemeinen teurer

- Wartungsanforderungen: Hochdrucksysteme erfordern in der Regel eine speziellere Wartung

Druckregelungs- und Überwachungssysteme

Moderne Polyurethan-Hochdruckmaschinen verfügen über eine ausgefeilte Druckregelsysteme die optimale Betriebsbedingungen aufrechterhalten. Diese Systeme umfassen normalerweise Druckwandler, Hydraulikregler und digitale Steuerschnittstellen, mit denen Bediener den Druck präzise einstellen, überwachen und anpassen können.

Ein typisches Druckkontrollsystem umfasst:

- Drucksensoren an beiden Komponentenleitungen (A-Seite und B-Seite)

- Digitale Anzeigen zur Anzeige von Druckwerten in Echtzeit

- Einstellbare Druckregler für jede Komponente

- Automatische Druckausgleichsmechanismen

- Sicherheitsventile zur Vermeidung von Überdruck

Moderne Maschinen verfügen heute über digitale Steuerschnittstellen Das System kann Druckprofile für verschiedene Formulierungen speichern, den Druck automatisch an Temperaturschwankungen anpassen und Druckdaten zu Zwecken der Qualitätskontrolle protokollieren.

Druckbezogene Herausforderungen und Lösungen

Der Betrieb von Hochdruck-Polyurethan-Geräten bringt mehrere Herausforderungen mit sich, die die Betreiber bewältigen müssen, um Produktionseffizienz und Produktqualität.

Druckungleichgewichte zwischen den Komponenten können zu ungleichmäßiger Vermischung führen, was zu Produktfehlern führt. Moderne Maschinen beheben dieses Problem mit automatische Verhältnisregelsysteme die den Druck kontinuierlich überwachen und anpassen, um das richtige Mischverhältnis aufrechtzuerhalten.

Zu den üblichen druckbedingten Herausforderungen zählen:

- Druckabfall durch verstopfte Filter oder Siebe

- Undichtigkeiten im Hydrauliksystem verringern den Betriebsdruck

- Druckspitzen beim Anfahren oder Komponentenwechsel

- Ungleichmäßiger Druck aufgrund von Pumpenverschleiß oder Problemen mit dem Hydrauliksystem

- Temperaturbedingte Druckschwankungen beeinträchtigen die Mischqualität

Um diese Herausforderungen zu meistern, haben die Hersteller zahlreiche Lösungen entwickelt, darunter mehrstufige Filtersysteme, Akkumulatortechnik zur Stabilisierung des Drucks und Systeme zur vorausschauenden Wartung, die potenzielle Druckprobleme erkennen können, bevor sie die Produktion beeinträchtigen.

Druckanforderungen für bestimmte Anwendungen

Verschiedene Polyurethan-Anwendungen haben je nach ihren spezifischen Bedürfnissen und Herausforderungen unterschiedliche Druckanforderungen.

Die Produktion von Hartschaumisolierungen erfordert typischerweise Drücke in der 2.000–2.500 PSI-Bereich (140–170 bar), um die hochreaktiven Komponenten richtig zu mischen und eine gleichmäßige Zellstruktur sicherzustellen. Flexible Schaumanwendungen werden oft bei etwas niedrigeren Drücken durchgeführt, typischerweise 1.500–2.000 PSI (100–140 bar).

Spezielle Anwendungen haben ihre eigenen Druckanforderungen:

- Isolierung aus Polyurethan-Sprühschaum (SPF): 1.000–2.000 PSI (70–140 bar)

- Reaktionsspritzguss (RIM): 2.000–3.000 PSI (140–200 bar)

- Elastomerproduktion: 2.500–3.500 PSI (170–240 bar)

- Strukturkomponenten: 2.500–3.000 PSI (170–200 bar)

- Anwendungen zum Eingießen vor Ort: 1.500–2.500 PSI (100–170 bar)

Die anspruchsvollsten Anwendungen, wie bestimmte Spezialelastomere oder Hochleistungsstrukturkomponenten können Drücke von annähernd oder über 3.500 PSI (240 bar) erforderlich sein, um die notwendige Mischqualität und die endgültigen Produkteigenschaften zu erreichen.

Sicherheitsaspekte für den Hochdruckbetrieb

Die Arbeit mit Polyurethan-Maschinen, die bei Drücken von 1.500-3.000 PSI arbeiten, erfordert strenge Sicherheitsprotokolle zum Schutz von Bedienern und Geräten. Dieser Druck kann schwere Verletzungen verursachen, wenn er nicht richtig kontrolliert und eingedämmt wird.

Zu den wesentlichen Sicherheitsmerkmalen moderner Hochdruck-Polyurethanmaschinen gehören:

- Überdruckventile, die den Druck automatisch ablassen, wenn er sichere Grenzen überschreitet

- Notabschaltsysteme, die das gesamte System schnell drucklos machen können

- Druckverriegelungen, die den Betrieb verhindern, wenn der Druck außerhalb des zulässigen Bereichs liegt

- Schlauchhalterungen und Schutzschilde um Hochdruckkomponenten

- Lockout/Tagout-Verfahren für Wartungsarbeiten

Ebenso wichtig ist die Schulung der Bediener. Die Mitarbeiter müssen über umfassende Kenntnisse verfügen über Druckgefahren und sichere Betriebsabläufe. Viele Hersteller bieten mittlerweile virtuelle Trainingssysteme an, die druckbedingte Notfälle simulieren, ohne die Auszubildenden tatsächlichen Risiken auszusetzen.

Fortschritte in der Drucktechnologie

Jüngste technologische Entwicklungen haben die Grenzen der Druckkontrolle und Effizienz bei der Verarbeitung von Polyurethan-Geräten erweitert.

Digitale Druckregelsysteme ermöglichen jetzt präzise Anpassungen bis zu 1-PSI-Schritten, was eine beispiellose Flexibilität bei der Formulierung ermöglicht. Diese Systeme können Temperaturänderungen, Komponentenalterung und andere Variablen, die normalerweise die Druckstabilität beeinträchtigen würden, automatisch kompensieren.

Zu den bemerkenswerten Neuerungen gehören:

- Pumpen mit variablem Frequenzantrieb (VFD), die den Druck ohne hydraulische Umgehung regeln

- Intelligente Algorithmen, die den Druckbedarf auf Grundlage der Formulierungsparameter vorhersagen

- Fernüberwachungsfunktionen, die es dem technischen Support ermöglichen, Druckprobleme aus der Ferne zu diagnostizieren

- Energieeffiziente Systeme, die hohen Druck bei reduziertem Stromverbrauch aufrechterhalten

- Modularer Aufbau ermöglicht schnellen Austausch oder Aufrüstung von Drucksystemen

Am bedeutsamsten ist vielleicht die Integration von Industrie 4.0-Konzepte, wobei Drucksysteme jetzt Daten sammeln und analysieren, um die Leistung zu optimieren, Wartungsbedarf vorherzusagen und eine gleichbleibende Produktqualität über alle Produktionsläufe hinweg sicherzustellen.

Wartungsaspekte für Drucksysteme

Die ordnungsgemäße Wartung ist für die Einhaltung des angegebenen Druckbereichs in Polyurethan-Verarbeitungsanlagen von entscheidender Bedeutung. Regelmäßige Inspektion und Wartung von druckrelevante Bauteile hilft, unerwartete Ausfallzeiten zu vermeiden und gewährleistet eine gleichbleibende Produktqualität.

Zu den wichtigsten Wartungsaufgaben gehören:

- Regelmäßige Kalibrierung von Drucksensoren und Messgeräten

- Überprüfung von Hochdruckschläuchen und Armaturen auf Verschleiß oder Beschädigung

- Reinigung von Filtern und Sieben zur Vermeidung von Druckabfällen

- Prüfen und Ersetzen von Hydraulikflüssigkeiten gemäß den Zeitplänen des Herstellers

- Prüfung von Überdruckventilen und Sicherheitssystemen

Vorbeugende Wartung ist besonders wichtig für Hochdruckkomponenten. Viele Hersteller empfehlen jetzt Ultraschallprüfung von Hochdruckteilen, um potenzielle Fehlerstellen zu erkennen, bevor es zu katastrophalen Ausfällen kommt.

Auswahl des richtigen Druckbereichs für Ihre Anwendung

Die Wahl des richtigen Druckbereichs für eine bestimmte Polyurethan-Anwendung erfordert die sorgfältige Berücksichtigung mehrerer Faktoren. Die falsche Druckeinstellung kann zu Produktmängel, Geräteschäden oder ineffiziente Produktion.

Berücksichtigen Sie bei der Bestimmung des geeigneten Druckbereichs Folgendes:

- Die Viskosität Ihrer spezifischen Polyurethan-Komponenten

- Die Reaktivitäts- und Mischanforderungen Ihrer Formulierung

- Temperaturbedingungen in Ihrer Produktionsumgebung

- Die Möglichkeiten und Grenzen Ihres Mischkammerdesigns

- Die gewünschten physikalischen Eigenschaften Ihres Endprodukts

It's often beneficial to consult with equipment manufacturers or Chemielieferanten der Ihnen spezifische Druckempfehlungen basierend auf Ihren individuellen Anforderungen geben kann. Viele Lieferanten bieten Labortests an, um den optimalen Druckbereich für neue Formulierungen zu bestimmen.

Zukünftige Trends in der Polyurethan-Drucktechnologie

Die Zukunft der Polyurethan-Verarbeitungsdrucktechnologie weist auf noch höhere Präzision, Effizienz und Automatisierung hin. Mehrere Neue Trends beeinflussen wahrscheinlich die Art und Weise, wie der Druck in diesen Systemen gehandhabt wird.

Künstliche Intelligenz und maschinelle Lernalgorithmen optimieren Druckeinstellungen in Echtzeit und analysieren Tausende von Variablen, um den perfekten Druck für jeden Produktionslauf zu ermitteln. Dies reduziert den Abfall und Verbesserung der Qualitätskonsistenz über Chargen hinweg.

Weitere bemerkenswerte Trends sind:

- Integration von Augmented Reality für die Wartung und Fehlerbehebung von Drucksystemen

- Entwicklung kompakterer Hochdrucksysteme für tragbare Anwendungen

- Verstärkter Fokus auf Energieeffizienz bei gleichzeitiger Beibehaltung der Hochdruckkapazitäten

- Biobasierte Polyurethanformulierungen, die möglicherweise geänderte Druckprofile erfordern

- Bessere Integration mit übergeordneten Fabrikautomatisierungssystemen

As sustainability becomes an increasing focus, there's also research into whether certain alternative Formulierungen könnte ähnliche Ergebnisse bei niedrigerem Druck erzielen und so möglicherweise den Energiebedarf der Polyurethan-Verarbeitung senken.

FAQ-Bereich

Was ist der gängigste Druckbereich bei Polyurethan-Hochdruckmaschinen?

Der gebräuchlichste Druckbereich liegt zwischen 1.500 und 3.000 PSI (100–200 bar), wobei in vielen Standardanwendungen Druckbereiche von etwa 2.000–2.500 PSI (140–170 bar) erreicht werden.

Warum benötigen Polyurethanmaschinen einen so hohen Druck?

Um die Viskosität der Polyurethan-Komponenten zu überwinden und durch Aufprall in der Mischkammer eine vollständige, gründliche Vermischung sicherzustellen, ist ein hoher Druck erforderlich. Dies ist für eine ordnungsgemäße chemische Reaktion und gleichbleibende Eigenschaften des Endprodukts unabdingbar.

Kann Polyurethan bei niedrigeren Drücken verarbeitet werden?

Ja, einige Polyurethan-Formulierungen können mit Niederdruckgeräten (unter 100 PSI oder 7 Bar) verarbeitet werden, diese erfordern jedoch typischerweise mechanisches Mischen statt Prallmischen und sind auf langsamer reagierende, weniger viskose Formulierungen beschränkt.

Welchen Einfluss hat die Temperatur auf den Druckbedarf?

Niedrigere Temperaturen erhöhen die Viskosität von Polyurethankomponenten, was normalerweise einen höheren Druck erfordert, um die richtigen Durchflussraten aufrechtzuerhalten. Umgekehrt verringern höhere Temperaturen die Viskosität und können etwas niedrigere Druckeinstellungen ermöglichen.

Was passiert bei zu geringem Druck bei der Polyurethan-Verarbeitung?

Unzureichender Druck kann zu einer unzureichenden Vermischung der chemischen Komponenten führen und so zu Streifenbildung, ungleichmäßigem Mischen, ungleichmäßiger Aushärtung, schwachen Stellen im Endprodukt und einer möglichen Verstopfung der Ausrüstung aufgrund von Teilreaktionen in der Mischkammer führen.

Welche Sicherheitsmerkmale sind bei Hochdruck-Polyurethanmaschinen wichtig?

Zu den wichtigen Sicherheitsmerkmalen zählen Überdruckventile, Not-Aus-Systeme, Druckverriegelungen, Hochdruck-Schlauchsicherungen, Schutzschilde um Hochdruckkomponenten und geeignete persönliche Schutzausrüstung für die Bediener.