فوم سفت و سخت پلی یورتان (PUR rigid foam) یک ماده همه کاره با خواص عایق حرارتی قابل توجه، چگالی کم، استحکام بالا و دوام است که آن را در صنایع مختلف ضروری می کند. فوم سفت و سخت پلی یورتان چه در ساخت و ساز، تجهیزات تبرید، سبک سازی خودرو یا محافظت از بسته بندی استفاده شود، ارزش قابل توجهی را نشان داده است. بنابراین، این ماده چگونه تولید می شود؟ در این مقاله، مروری دقیق بر فرآیند تولید فوم سفت و سخت پلی یورتان، پوشش تهیه مواد اولیه، واکنش های شیمیایی، فرآیندهای کف کردن، شکل دهی، پخت و موارد دیگر به همراه کاربردهای کلیدی آن در صنایع مختلف ارائه خواهیم داد. ما همچنین داده های فنی مهم را برای ارائه تصویر واضح تری از فرآیند تولید ترکیب خواهیم کرد.

فوم سخت پلی اورتان چیست؟

فوم سفت و سخت پلی یورتان از واکنش بین ایزوسیانات ها و پلی ال ها ایجاد می شود و از کاتالیزورها و عوامل دمنده برای تولید ساختار فوم استفاده می شود. فوم معمولا دارای ساختار سلول بسته است که عایق حرارتی عالی، چگالی کم و استحکام مکانیکی بالا را ارائه می دهد. برخی از خواص کلیدی فوم سفت و سخت پلی اورتان عبارتند از:

- تراکم: معمولاً بسته به فرمولاسیون و کاربرد بین 30 تا 100 کیلوگرم بر متر مکعب است.

- هدایت حرارتی: به طور کلی از 0.020 تا 0.030 W/m·K متغیر است که برای اهداف عایق حرارتی عالی است.

- مقاومت فشاری: می تواند از 150 تا 600 کیلو پاسکال (بسته به چگالی فوم و فرمولاسیون) متغیر باشد.

- جذب رطوبت: کمتر از 2% وزن، تضمین مقاومت عالی در برابر رطوبت.

این ویژگی ها آن را برای طیف وسیعی از کاربردهای صنعتی از جمله عایق بندی ساختمان، تبرید، خودرو و بسته بندی مناسب می کند.

مراحل دقیق برای تولید فوم سخت پلی اورتان

1. آماده سازی مواد خام

The primary raw materials for producing polyurethane rigid foam include polyols, isocyanates, catalysts, blowing agents, and other additives. Here’s a breakdown of the key ingredients used:

- پلی ال: Polyether polyols or polyester polyols, which determine the foam’s flexibility and thermal stability.

- مثال: پلی اتر پلیول با وزن مولکولی حدود 3000 گرم بر مول.

- ایزوسیانات ها: متداول ترین آنها MDI (متیلن دی فنیل دی ایزوسیانات) و TDI (تولوئن دی ایزوسیانات) هستند.

- مثال: MDI که معمولاً در سیستمهای فوم سخت استفاده میشود، دارای شاخص ایزوسیانات بین 100 تا 120 است.

- عوامل دمیدن: آب (واکنش با ایزوسیانات برای تولید گاز CO2)، HCFC ها یا HFC ها (بسته به نگرانی های زیست محیطی).

- مثال: 0.8-1.2% وزن آب ممکن است در فرمولاسیون های خاصی برای دستیابی به چگالی فوم خاص استفاده شود.

- کاتالیزورها: برای تسریع واکنش از کاتالیزورهای مبتنی بر آمین یا فلز استفاده می شود. انتخاب های رایج عبارتند از دی متیل اتانول آمین (DMEA).

- مواد افزودنی: بازدارنده های شعله (برای مقاومت در برابر آتش)، تثبیت کننده ها و سورفکتانت ها.

2. اختلاط و واکنش شیمیایی

در مرحله اختلاط، مواد اولیه (پلیالها، ایزوسیاناتها، کاتالیزورها و عوامل دمنده) با نسبت دقیقی با هم ترکیب میشوند. روش اختلاط مورد استفاده می تواند بسته به مقیاس و تجهیزات متفاوت باشد:

- اختلاط مکانیکی: پلیول ها و ایزوسیانات ها با استفاده از دستگاه های همزن با سرعت بالا مخلوط می شوند. این برای تولید در مقیاس کوچک تا متوسط ایده آل است.

- قالب گیری تزریقی واکنشی (RIM): این روش اغلب برای تولید در مقیاس بزرگ استفاده می شود که در آن مواد اولیه تحت فشار بالا به قالب تزریق می شود و واکنش یکنواخت تری را تضمین می کند.

واکنش شیمیایی که بین پلیال و ایزوسیانات رخ میدهد، زنجیرههای پلیاورتان را تولید میکند، در حالی که عامل دمنده (معمولاً آب) با ایزوسیانات واکنش داده و دی اکسید کربن تولید میکند و باعث انبساط کف میشود. این فرآیند خیلی سریع و در عرض چند ثانیه انجام می شود.

- زمان واکنش: زمان واکنش اولیه معمولا 10 تا 20 ثانیه است و پس از آن فوم شروع به انبساط می کند.

- گسترش فوم: The foam’s expansion ratio can range from 3:1 to 10:1, depending on the density and formulation requirements.

3. کف کردن و انبساط

در حین کف کردن، گاز دی اکسید کربن به عنوان محصول جانبی واکنش بین آب و ایزوسیانات تولید می شود و باعث انبساط کف می شود. فرآیند انبساط بر اساس دما، فشار و مقدار ماده دمنده استفاده شده کنترل می شود.

- چگالی فوم: محدوده بین 30 تا 100 کیلوگرم بر مترمربع برای فوم سفت و سخت، بسته به کاربرد (چگالی بالاتر معمولاً برای کاربردهای ساختاری استفاده می شود).

- نسبت انبساط: به طور معمول بین 5 تا 10 برابر حجم اولیه مخلوط بسته به فرمولاسیون و کاربرد.

- ساختار سلولیفوم تولید شده معمولاً سلول بسته است و اندازه سلول متوسط معمولاً بین 0.1 تا 0.5 میلی متر است که به خواص عایق عالی آن کمک می کند.

4. شکل دادن و پخت

پس از کف کردن، فوم برای شکل دهی به قالب ها منتقل می شود و در آنجا به گسترش و پخت ادامه می دهد. فرآیند پخت شامل اتصال عرضی زنجیره های پلیمری است که فوم را جامد و پایدار می کند.

زمان پخت: Curing typically takes 10 minutes to 2 hours, depending on the foam’s density, formulation, and ambient temperature.

شکل دادن: فوم را می توان به اشکال مختلف مانند تخته، بلوک یا اشکال سفارشی درآورد. به عنوان مثال، تخته های فوم سفت و سخت که برای عایق کاری در ساخت و ساز استفاده می شوند، معمولاً دارای ابعاد 1200×2400 میلی متر یا 600×1200 میلی متر هستند.

دمای پخت: به طور کلی، پخت در دمای بین 30 تا 80 درجه سانتیگراد رخ می دهد و از اتصال عرضی بهینه اطمینان حاصل می کند.

5. برش و پس پردازش

پس از پخت، فوم را به شکل ها و اندازه های دلخواه برش می دهند. فرآیند برش اغلب با استفاده از تجهیزات دقیق مانند برش مکانیکی، جت آب یا لیزر انجام می شود.

- دقت برش: تحمل برش معمولاً برای محصولات فوم استاندارد 2± میلی متر است که دقت را برای کاربردهای مختلف تضمین می کند.

- درمان سطحی: در برخی موارد فوم برای بهبود دوام و ظاهر آن تحت عملیات سطحی قرار می گیرد. این می تواند شامل فرآیندهای پوشش سطح یا صاف کردن باشد.

کاربردهای فوم سخت پلی اورتان

فوم سفت و سخت پلی اورتان کاربردهای گسترده ای در صنایع مختلف دارد. برخی از بخش های کلیدی که از این ماده استفاده می کنند عبارتند از:

- ساخت و ساز و عایق کاری ساختمان: فوم سفت و سخت برای عایق کاری سقف ها، دیوارها، کف و پی ساختمان ها کاربرد فراوانی دارد. با کاهش هزینه های گرمایش و سرمایش تا 40% می تواند کارایی انرژی را بهبود بخشد. فوم بردها معمولاً در ضخامت های 30 میلی متر تا 100 میلی متر در دسترس هستند.

- هدایت حرارتی: 0.020-0.030 W/m·K، ارائه مقاومت حرارتی عالی.

- تبرید: در یخچال ها، فریزرها و مراکز نگهداری سردخانه، فوم پلی یورتان به عنوان ماده عایق اصلی عمل می کند و به حفظ دمای داخلی ثابت و صرفه جویی در انرژی کمک می کند.

- تراکم: محدوده 40 تا 70 کیلوگرم بر متر مکعب برای پانل های سردخانه.

- خودرو: فوم پلی اورتان در نشیمنگاه خودرو، عایق و مواد عایق صدا، کاهش وزن خودرو و بهبود راحتی استفاده می شود.

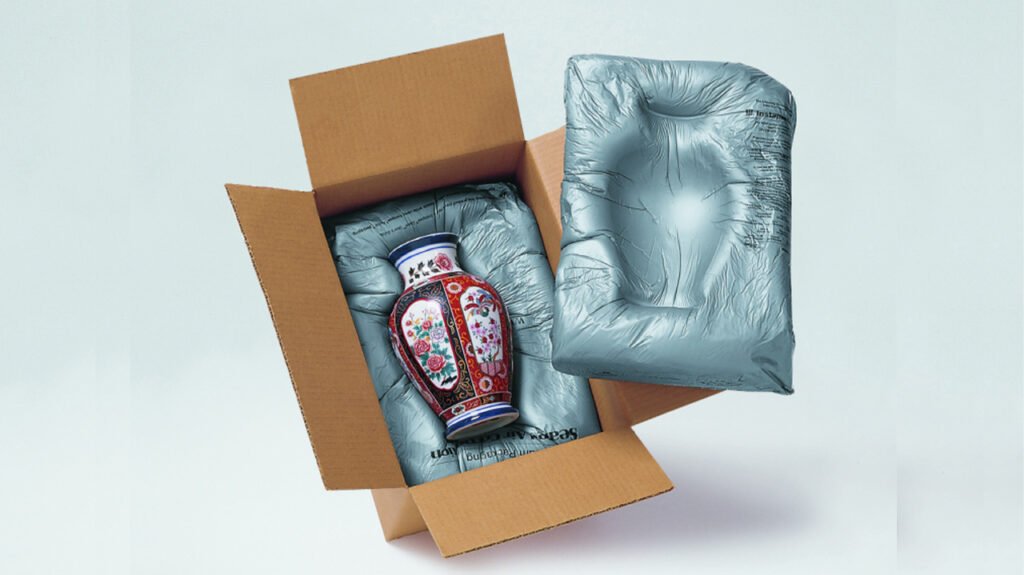

- بسته بندی: به عنوان مواد فوم محافظ برای بسته بندی تجهیزات الکترونیکی حساس استفاده می شود و حمل و نقل ایمن را تضمین می کند.

- کاربردهای انرژی: مورد استفاده در پانل های انرژی خورشیدی، پره های توربین بادی و عایق برای ساختمان های با انرژی کارآمد، بهبود عملکرد کلی و طول عمر سیستم های انرژی.

- هوافضا: در صنعت هوافضا از فوم پلی اورتان سفت و سخت برای عایق کاری و اجزای ساختاری برای کاهش وزن و افزایش ایمنی استفاده می شود.

داده های کلیدی در مورد عملکرد فوم سفت و سخت پلی اورتان

- عایق حرارتیفوم سفت پلی اورتان با هدایت حرارتی بین 0.020 تا 0.030 W/m·K، مصرف انرژی برای گرمایش و سرمایش را به میزان قابل توجهی کاهش می دهد.

- مقاومت فشاری: بسته به چگالی و فرمول، مقاومت فشاری می تواند از 150 تا 600 کیلو پاسکال باشد که برای کاربردهای سازه ای مناسب است.

- جذب آبفوم سفت و سخت پلی اورتان جذب آب پایینی را نشان می دهد، معمولاً زیر 2%، دوام و مقاومت در برابر رطوبت را در محیط های چالش برانگیز تضمین می کند.

فرآیند تولید فوم سفت و سخت پلی یورتان، در حالی که شامل واکنش های شیمیایی پیچیده و کنترل دقیق است، منجر به تولید ماده ای با عایق حرارتی برتر، ویژگی های سبک وزن و استحکام بالا می شود. از آماده سازی مواد اولیه تا برش و فرآوری نهایی، هر مرحله در فرآیند تولید باید به دقت مدیریت شود تا از کیفیت و عملکرد محصول اطمینان حاصل شود.

فوم سفت و سخت پلی یورتان با خواص فیزیکی عالی خود همچنان یک ماده کلیدی در صنایع مختلف است. چه برای عایق کاری ساختمان، چه برای کاربردهای تبرید یا خودرو، به کاهش مصرف انرژی، بهبود ایمنی و ارائه دوام طولانی مدت کمک می کند.

با پیشرفت تکنولوژی، کاربردهای فوم سفت و سخت پلی یورتان افزایش می یابد و فرصت های بیشتری برای بهره وری انرژی و توسعه پایدار فراهم می کند. برای راهنمایی فنی و راه حل های بیشتر در مورد تولید و استفاده از فوم سفت و سخت پلی اورتان، با تیم حرفه ای ما تماس بگیرید.