La mousse rigide de polyuréthane (mousse rigide PUR) est un matériau polyvalent doté de remarquables propriétés d'isolation thermique, d'une faible densité, d'une résistance élevée et d'une durabilité, ce qui le rend indispensable dans diverses industries. Qu'elle soit utilisée dans la construction, les équipements de réfrigération, l'allègement automobile ou la protection des emballages, la mousse rigide de polyuréthane a démontré une valeur significative. Alors, comment ce matériau est-il produit ? Dans cet article, nous fournirons un aperçu détaillé du processus de production de mousse rigide de polyuréthane, couvrant la préparation des matières premières, les réactions chimiques, les processus de moussage, le façonnage, le durcissement, etc., ainsi que ses principales applications dans différentes industries. Nous intégrerons également des données techniques importantes pour fournir une image plus claire du processus de fabrication.

Qu'est-ce que la mousse rigide de polyuréthane ?

La mousse rigide en polyuréthane est créée par la réaction entre des isocyanates et des polyols, avec des catalyseurs et des agents gonflants utilisés pour produire une structure en mousse. La mousse présente généralement une structure à cellules fermées, offrant une excellente isolation thermique, une faible densité et une résistance mécanique élevée. Voici quelques propriétés clés de la mousse rigide en polyuréthane :

- Densité:Généralement comprise entre 30 et 100 kg/m³, selon la formulation et l’application.

- Conductivité thermique:Elle varie généralement de 0,020 à 0,030 W/m·K, ce qui est excellent à des fins d'isolation thermique.

- Résistance à la compression:Peut varier de 150 à 600 kPa (selon la densité de la mousse et la formulation).

- Absorption d'humidité:Moins de 2% en poids, assurant une excellente résistance à l'humidité.

Ces caractéristiques le rendent adapté à une large gamme d’applications industrielles, notamment l’isolation des bâtiments, la réfrigération, l’automobile et l’emballage.

Étapes détaillées pour la production de mousse rigide en polyuréthane

1. Préparation des matières premières

The primary raw materials for producing polyurethane rigid foam include polyols, isocyanates, catalysts, blowing agents, and other additives. Here’s a breakdown of the key ingredients used:

- Polyols: Polyether polyols or polyester polyols, which determine the foam’s flexibility and thermal stability.

- Exemple : Polyéther polyol avec un poids moléculaire d’environ 3000 g/mol.

- Isocyanates:Les plus couramment utilisés sont le MDI (méthylène diphényl diisocyanate) et le TDI (toluène diisocyanate).

- Exemple : le MDI généralement utilisé dans les systèmes de mousse rigide a un indice d’isocyanate compris entre 100 et 120.

- Agents gonflants:Eau (réagissant avec l’isocyanate pour générer du gaz CO₂), HCFC ou HFC (selon les préoccupations environnementales).

- Exemple : 0,8 à 1,21 TP3T en poids d'eau peuvent être utilisés dans certaines formulations pour obtenir des densités de mousse spécifiques.

- Catalyseurs: Des catalyseurs à base d'amine ou de métal sont utilisés pour accélérer la réaction. Les choix courants incluent la diméthyléthanolamine (DMEA).

- Additifs:Retardateurs de flamme (pour la résistance au feu), stabilisants et tensioactifs.

2. Mélange et réaction chimique

Au cours de l'étape de mélange, les matières premières (polyols, isocyanates, catalyseurs et agents gonflants) sont combinées dans un rapport précis. La méthode de mélange utilisée peut varier en fonction de l'échelle et de l'équipement :

- Mélange mécanique:Les polyols et les isocyanates sont mélangés à l'aide d'agitateurs à grande vitesse. Cette méthode est idéale pour les productions de petite et moyenne envergure.

- Moulage par injection et réaction (RIM):Cette méthode est souvent utilisée pour la production à grande échelle, où les matières premières sont injectées dans des moules sous haute pression, garantissant une réaction plus uniforme.

La réaction chimique qui se produit entre le polyol et l'isocyanate produit des chaînes de polyuréthane, tandis que l'agent gonflant (généralement de l'eau) réagit avec l'isocyanate pour produire du dioxyde de carbone, provoquant l'expansion de la mousse. Ce processus se déroule très rapidement, en quelques secondes.

- Temps de réaction:Le temps de réaction initial est généralement de 10 à 20 secondes, après quoi la mousse commence à se dilater.

- Expansion de la mousse: The foam’s expansion ratio can range from 3:1 to 10:1, depending on the density and formulation requirements.

3. Moussage et expansion

Lors de la formation de mousse, du dioxyde de carbone est généré comme sous-produit de la réaction entre l'eau et l'isocyanate, ce qui provoque l'expansion de la mousse. Le processus d'expansion est contrôlé en fonction de la température, de la pression et de la quantité d'agent gonflant utilisée.

- Densité de la mousse:De 30 à 100 kg/m³ pour la mousse rigide, selon l'application (une densité plus élevée est généralement utilisée pour les applications structurelles).

- Taux d'expansion:Généralement entre 5 et 10 fois le volume d'origine du mélange, selon la formulation et l'application.

- Structure cellulaire:La mousse produite est généralement à cellules fermées, avec une taille de cellule moyenne généralement comprise entre 0,1 et 0,5 mm, contribuant à ses excellentes propriétés isolantes.

4. Façonnage et durcissement

Après le moussage, la mousse est transférée dans des moules pour être mise en forme, où elle continue à se dilater et à durcir. Le processus de durcissement implique la réticulation des chaînes polymères, ce qui rend la mousse solide et stable.

Temps de séchage: Curing typically takes 10 minutes to 2 hours, depending on the foam’s density, formulation, and ambient temperature.

Façonnage:La mousse peut être façonnée sous différentes formes, telles que des panneaux, des blocs ou des formes personnalisées. Par exemple, les panneaux de mousse rigide utilisés pour l'isolation dans la construction ont généralement des dimensions de 1 200 x 2 400 mm ou de 600 x 1 200 mm.

Température de durcissement:En général, le durcissement s'effectue à des températures comprises entre 30°C et 80°C, assurant une réticulation optimale.

5. Découpe et post-traitement

Après durcissement, la mousse est découpée selon les formes et les dimensions souhaitées. Le processus de découpe est souvent réalisé à l'aide d'équipements de précision, tels que des découpeuses mécaniques, des jets d'eau ou des lasers.

- Précision de coupe:La tolérance de coupe est généralement de ± 2 mm pour les produits en mousse standard, garantissant ainsi la précision pour diverses applications.

- Traitement de surface:Dans certains cas, la mousse subit un traitement de surface pour améliorer sa durabilité et son aspect. Il peut s'agir de processus de revêtement de surface ou de lissage.

Applications de la mousse rigide en polyuréthane

La mousse rigide en polyuréthane est largement utilisée dans de nombreux secteurs industriels. Parmi les principaux secteurs qui utilisent ce matériau, on trouve :

- Construction et Isolation des bâtiments:La mousse rigide est largement utilisée pour isoler les toits, les murs, les sols et les fondations des bâtiments. Elle peut améliorer l'efficacité énergétique en réduisant les coûts de chauffage et de climatisation jusqu'à 40%. Les panneaux de mousse sont généralement disponibles dans des épaisseurs allant de 30 mm à 100 mm.

- Conductivité thermique: 0,020–0,030 W/m·K, offrant une excellente résistance thermique.

- Réfrigération:Dans les réfrigérateurs, les congélateurs et les entrepôts frigorifiques, la mousse de polyuréthane sert de matériau isolant de base, aidant à maintenir une température interne constante et à économiser de l'énergie.

- Densité:Gammes de 40 à 70 kg/m³ pour les panneaux de chambre froide.

- Automobile:La mousse de polyuréthane est utilisée dans les sièges automobiles, les matériaux d'isolation et d'insonorisation, réduisant le poids du véhicule et améliorant le confort.

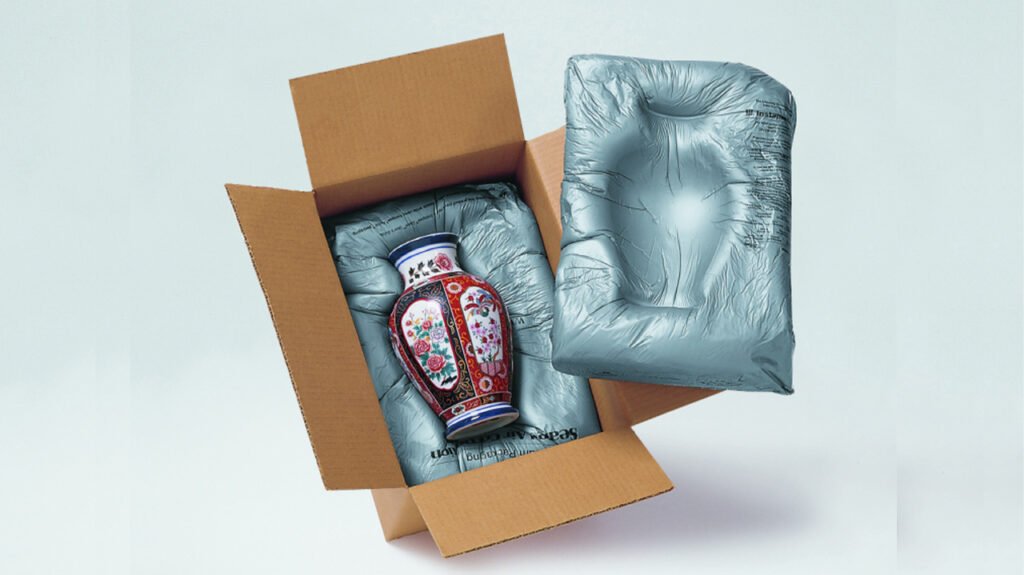

- Conditionnement:Utilisé comme matériau en mousse de protection pour l'emballage d'équipements électroniques sensibles, garantissant un transport sûr.

- Applications énergétiques:Utilisé dans les panneaux d’énergie solaire, les pales d’éoliennes et l’isolation des bâtiments économes en énergie, améliorant les performances globales et la longévité des systèmes énergétiques.

- Aérospatial:Dans l’industrie aérospatiale, la mousse de polyuréthane rigide est utilisée pour l’isolation et les composants structurels afin de réduire le poids et d’améliorer la sécurité.

Données clés sur les performances de la mousse rigide en polyuréthane

- Isolation thermique:Avec une conductivité thermique allant de 0,020 à 0,030 W/m·K, la mousse rigide de polyuréthane réduit considérablement la consommation d'énergie pour le chauffage et le refroidissement.

- Résistance à la compression:Selon la densité et la formulation, la résistance à la compression peut varier de 150 à 600 kPa, adaptée aux applications structurelles.

- Absorption d'eau:La mousse rigide de polyuréthane présente une faible absorption d'eau, généralement inférieure à 2%, garantissant durabilité et résistance à l'humidité dans les environnements difficiles.

Le processus de production de mousse rigide en polyuréthane, tout en impliquant des réactions chimiques complexes et un contrôle précis, permet d'obtenir un matériau doté d'une isolation thermique supérieure, de caractéristiques de légèreté et d'une résistance élevée. De la préparation de la matière première à la découpe et au traitement final, chaque étape du processus de production doit être soigneusement gérée pour garantir la qualité et les performances du produit.

Grâce à ses excellentes propriétés physiques, la mousse rigide en polyuréthane reste un matériau clé dans de nombreux secteurs industriels. Qu'il s'agisse d'isolation des bâtiments, de réfrigération ou d'applications automobiles, elle contribue à réduire la consommation d'énergie, à améliorer la sécurité et à offrir une durabilité à long terme.

À mesure que la technologie évolue, les applications de la mousse rigide en polyuréthane ne cessent de croître, offrant encore plus de possibilités en matière d'efficacité énergétique et de développement durable. Pour plus de conseils techniques et de solutions sur la production et l'utilisation de la mousse rigide en polyuréthane, n'hésitez pas à contacter notre équipe de professionnels.