Itu mesin dispenser lem adalah salah satu perangkat inti dalam lini produksi modern, yang banyak digunakan dalam industri seperti pengemasan, otomotif, elektronik, dan konstruksi. Sebagai perangkat pelapis lem yang efisien dan presisi, perangkat ini memastikan penerapan perekat yang merata pada permukaan produk untuk ikatan yang sangat baik. Namun, seperti peralatan mekanis lainnya, mesin pengeluaran lem dapat mengalami beberapa kegagalan umum selama penggunaan jangka panjang, yang dapat memengaruhi efisiensi produksi dan kualitas produk. Untuk membantu perusahaan meningkatkan efisiensi lini produksi mereka, mengurangi waktu henti, dan memperpanjang masa pakai peralatan, artikel ini akan memberikan analisis terperinci tentang kegagalan umum mesin dispenser lem, disertai solusi dan kiat yang sesuai untuk pemeliharaan dan perawatan.

Masalah Umum dan Solusinya

Penyumbatan Lem

Deskripsi Masalah: Penyumbatan lem merupakan salah satu masalah yang paling umum terjadi pada mesin penyalur lem. Hal ini biasanya terjadi karena lem tidak dapat mengalir dengan lancar, sehingga menyebabkan penyumbatan pada nosel yang mencegah penyaluran lem dengan benar dan bahkan dapat menyebabkan mesin berhenti beroperasi, sehingga meningkatkan biaya produksi.

Penyebab:

- Viskositas Lem Tinggi:Jika viskositas lem terlalu tinggi, daya alirnya buruk, yang menyebabkan penyumbatan pada pipa dan nosel.

- Pemadatan Lem:Bila lem tertinggal di dalam pipa dalam jangka waktu lama atau terkena suhu yang tidak tepat, lem dapat mengeras dan menyumbat sistem.

- Lem yang Mengandung Kotoran atau Partikel:Lem yang tidak disaring sering kali mengandung kotoran, yang dapat menumpuk di nosel dan pipa, sehingga menyebabkan penyumbatan.

- Keausan atau Penyumbatan Nosel:Nozel dapat menjadi aus atau mengumpulkan sisa lem, sehingga menghalangi penyebaran lem dengan benar.

Solusi:

- Kontrol Viskositas Lem:Adjust the glue’s viscosity by heating or modifying its formulation to ensure it flows properly.

- Pembersihan Rutin:Setelah lama tidak aktif, bersihkan sistem pengeluaran dengan pelarut yang tepat untuk mencegah lem mengeras di dalam pipa.

- Pasang Sistem Penyaringan Lem:Gunakan filter untuk menghilangkan kotoran sebelum lem memasuki sistem pengeluaran.

- Penggantian Nosel Reguler:Periksa dan bersihkan nosel secara berkala untuk mencegah keausan, dan ganti bila perlu untuk memastikan penyaluran lancar.

Pelapisan Tidak Rata

Deskripsi Masalah: Uneven coating is another common failure. It occurs when the adhesive is applied unevenly across the product’s surface, resulting in poor bonding, surface defects, or waste of material.

Penyebab:

- Laju Aliran Lem Tidak Stabil:Variasi dalam aliran lem atau fluktuasi tekanan menyebabkan aplikasi tidak merata.

- Keausan atau Penyumbatan Nosel:Nosel yang aus atau tersumbat menyebabkan pengeluaran yang tidak konsisten.

- Posisi Nosel yang Salah:Jika jarak atau sudut nosel relatif terhadap produk tidak tepat, hal itu dapat menyebabkan lapisan tidak merata.

- Gelembung Udara dalam Lem:Bila lem mengandung gelembung udara, maka proses penyemprotan dapat menjadi tidak stabil dan hasil pengaplikasiannya tidak merata.

Solusi:

- Sesuaikan Laju Aliran dan Tekanan Lem:Periksa dan kalibrasi tekanan dan aliran lem secara teratur untuk memastikan stabilitas.

- Pemeriksaan dan Pembersihan Nosel Secara Rutin:Periksa nosel untuk keausan dan penyumbatan, lalu bersihkan atau ganti bila perlu.

- Optimalkan Posisi dan Sudut Nosel:Sesuaikan posisi dan sudut nosel untuk memastikan penyaluran dan pelapisan yang konsisten.

- Gunakan Sistem Degassing:Terapkan sistem degassing untuk menghilangkan gelembung udara dari lem dan memastikan aliran yang stabil.

Kebocoran Lem

Deskripsi Masalah: Kebocoran lem merupakan kegagalan umum yang menyebabkan kelebihan lem tumpah keluar dari sistem, sehingga menimbulkan pemborosan, kontaminasi, dan inefisiensi dalam proses produksi.

Penyebab:

- Segel yang Rusak:Segel yang aus atau rusak dapat menyebabkan lem bocor keluar dari sistem.

- Sambungan Nosel dan Pipa Longgar:Sambungan yang buruk antara nosel dan pipa dapat menyebabkan kebocoran.

- Viskositas Lem Rendah:Jika viskositas lem terlalu rendah, lem dapat bocor keluar dari sistem karena tekanan tinggi.

- Tekanan Lem Berlebihan:Tekanan tinggi dalam sistem dapat menyebabkan lem meluap atau bocor.

Solusi:

- Penggantian Segel Reguler:Periksa dan ganti segel, terutama pada titik sambungan nosel dan pipa, untuk mencegah kebocoran.

- Kencangkan Sambungan Nosel dan Pipa:Pastikan semua sambungan antara nosel dan pipa aman untuk menghindari kebocoran.

- Sesuaikan Viskositas Lem:Ubah formulasi atau suhu lem untuk memastikan lem memiliki viskositas yang sesuai untuk mencegah kebocoran.

- Optimalkan Tekanan Lem:Pantau dan sesuaikan tekanan lem untuk memastikannya tetap dalam batas operasional yang aman.

Kegagalan Mesin atau Mati Tiba-tiba

Deskripsi Masalah: Penghentian atau ketidakstabilan mesin secara tiba-tiba dapat mengganggu proses produksi, yang mengakibatkan waktu henti dan penundaan produksi.

Penyebab:

- Pasokan Daya Tidak Stabil:Fluktuasi daya atau kegagalan listrik dapat menyebabkan mesin pengeluaran berhenti bekerja.

- Kegagalan Sistem Kontrol:Kegagalan pada PLC, sensor, atau sistem kontrol lainnya dapat mencegah mesin beroperasi dengan benar.

- Terlalu panas:Komponen utama seperti motor atau pompa mungkin terlalu panas, yang memicu mesin mati otomatis untuk perlindungan.

- Kurangnya Pelumasan:Pelumasan yang tidak memadai pada bagian mekanis menimbulkan gesekan, yang mengakibatkan kemacetan atau kerusakan.

Solusi:

- Periksa Catu Daya:Pastikan pasokan listrik stabil. Gunakan penstabil tegangan untuk mencegah fluktuasi.

- Inspeksi Sistem Kontrol Reguler:Periksa dan kalibrasi sistem kontrol secara berkala untuk memastikan fungsi yang tepat.

- Monitor Suhu:Awasi suhu komponen penting dan atasi masalah panas berlebih sebelum menyebabkan penghentian operasi.

- Pelumasan Reguler:Lumasi bagian yang bergerak secara teratur untuk mengurangi gesekan dan mencegah masalah mekanis.

Tips Perawatan dan Pemeliharaan

Perawatan Harian

Perawatan harian sangat penting untuk menjaga mesin dispenser lem tetap berjalan lancar dan mencegah masalah besar. Aspek utama perawatan harian meliputi:

- Pembersihan:Setelah setiap penggunaan, bersihkan nosel, pipa, dan tangki lem untuk mencegah sisa lem mengeras dan menyebabkan penyumbatan.

- Pemeriksaan Nosel:Periksa nosel untuk mengetahui adanya keausan atau penyumbatan, dan bersihkan secara menyeluruh setelah setiap penggunaan.

- Pelumasan Bagian Mekanik:Lumasi bagian yang bergerak seperti motor dan roda gigi setidaknya sebulan sekali untuk mengurangi keausan.

- Memeriksa Koneksi:Pastikan semua sambungan pipa dan nosel kencang dan aman untuk menghindari kebocoran.

Pemeliharaan Preventif

Pemeliharaan preventif melibatkan tindakan yang diambil untuk mencegah kegagalan sebelum terjadi, seperti:

- Perawatan Sistem Filter:Bersihkan dan ganti filter lem secara teratur untuk memastikan tidak ada kotoran yang masuk ke sistem pengeluaran.

- Kontrol Suhu:Pantau sistem kontrol suhu untuk memastikan lem dipanaskan secara merata dan tidak terlalu panas, yang dapat memengaruhi kinerjanya.

- Kalibrasi Sistem:Periksa dan kalibrasi sensor, pengukur aliran, dan pengukur tekanan secara berkala untuk menjaga keakuratan dan konsistensi dalam penyaluran lem.

Pelatihan Pemecahan Masalah

Pelatihan operator mengenai teknik pemecahan masalah sangat penting untuk menjaga fungsionalitas mesin dan meminimalkan waktu henti:

- Pelatihan Reguler:Berikan pelatihan rutin kepada operator tentang cara mendiagnosis dan memecahkan masalah umum mesin.

- Pedoman Pemecahan Masalah:Mengembangkan pedoman yang jelas untuk memecahkan masalah kerusakan mesin guna memastikan perbaikan yang cepat dan efisien.

- Manajemen Suku Cadang:Sediakan stok suku cadang penting, seperti nosel, segel, dan filter, untuk mengurangi waktu henti selama perbaikan.

Mesin pengeluar lem berperan penting dalam memastikan aplikasi perekat berkualitas tinggi di berbagai industri. Namun, seperti mesin rumit lainnya, mesin ini rentan terhadap kegagalan umum seperti penyumbatan lem, lapisan yang tidak rata, kebocoran, dan penghentian tiba-tiba. Dengan memahami penyebab masalah ini dan menerapkan solusi yang efektif, produsen dapat mengurangi waktu henti secara signifikan, meningkatkan efisiensi produksi, dan memperpanjang masa pakai peralatan.

Perawatan rutin dan tindakan pencegahan, termasuk pelumasan, pembersihan, dan kalibrasi yang tepat, sangat penting untuk menjaga mesin tetap beroperasi pada kinerja puncak. Selain itu, melatih operator untuk mengidentifikasi dan memecahkan masalah umum memastikan bahwa mereka dapat dengan cepat mengatasi masalah yang muncul, sehingga meminimalkan keterlambatan produksi. Dengan mengikuti praktik terbaik ini dan mempertahankan pendekatan proaktif terhadap perawatan mesin, perusahaan dapat mencapai operasi yang lebih andal dan hemat biaya.

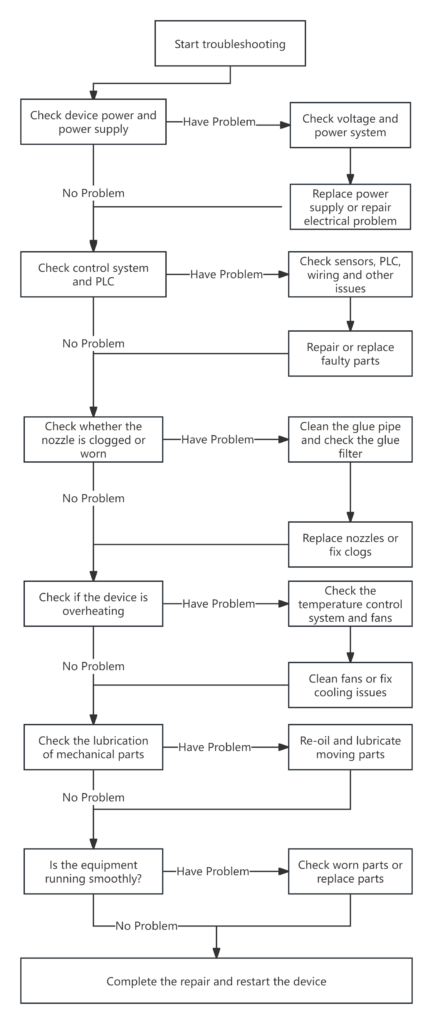

Diagram Alir Perawatan Peralatan dan Pemecahan Masalah Kesalahan Umum

Penjelasan Diagram Alir:

- Periksa Catu Daya: First, confirm whether the equipment has a proper power supply. If there’s an issue, check the power system, voltage, or stabilizers.

- Periksa Sistem Kontrol: Jika catu daya normal, periksa sistem kontrol, terutama PLC dan sensor untuk memastikan fungsinya dengan baik.

- Periksa Sistem Pasokan Lem: Pastikan aliran lem normal. Jika tidak, bersihkan pipa lem, periksa sistem filter, dan atasi penyumbatan.

- Periksa Nosel: Nosel yang aus atau tersumbat merupakan penyebab umum dari pengeluaran yang buruk. Pemeriksaan dan pembersihan atau penggantian nosel secara berkala diperlukan.

- Periksa Suhu Mesin: Panas berlebih dapat disebabkan oleh kegagalan sistem kontrol suhu atau pendinginan yang tidak memadai. Membersihkan kipas atau mengatasi masalah pendinginan dapat mengatasi hal ini.

- Periksa Pelumasan Bagian Mekanik: Kurangnya pelumasan pada komponen yang bergerak dapat menyebabkan gesekan dan keausan yang tinggi. Pastikan komponen yang bergerak dilumasi dengan benar.

- Periksa Kelancaran Pengoperasian Mesin: Pastikan peralatan berjalan lancar dan tanpa getaran atau suara yang tidak normal. Ganti komponen yang aus atau rusak sesuai kebutuhan.

Diagram alir ini berlaku untuk pemecahan masalah umum pada mesin dispenser lem dan dapat disesuaikan untuk model atau situasi tertentu. Dengan mengikuti proses pemecahan masalah dan pemeliharaan yang terstruktur, waktu henti dapat diminimalkan, dan peralatan akan tetap dalam kondisi optimal lebih lama.