Busa kaku poliuretan (busa kaku PUR) merupakan material serbaguna dengan sifat insulasi termal yang luar biasa, kepadatan rendah, kekuatan tinggi, dan daya tahan, sehingga sangat diperlukan di berbagai industri. Baik digunakan dalam konstruksi, peralatan pendingin, peringanan otomotif, atau perlindungan kemasan, busa kaku poliuretan telah menunjukkan nilai yang signifikan. Jadi, bagaimana material ini diproduksi? Dalam artikel ini, kami akan memberikan gambaran terperinci tentang proses produksi busa kaku poliuretan, yang mencakup persiapan bahan baku, reaksi kimia, proses pembusaan, pembentukan, pengawetan, dan banyak lagi, beserta aplikasi utamanya di berbagai industri. Kami juga akan menyertakan data teknis penting untuk memberikan gambaran yang lebih jelas tentang proses produksi.

Apa itu Busa Kaku Poliuretan?

Busa kaku poliuretan dibuat melalui reaksi antara isocyanate dan poliol, dengan katalis dan agen peniup yang digunakan untuk menghasilkan struktur busa. Busa ini biasanya memiliki struktur sel tertutup, yang menawarkan isolasi termal yang sangat baik, kepadatan rendah, dan kekuatan mekanis yang tinggi. Beberapa sifat utama busa kaku poliuretan meliputi:

- Kepadatan: Biasanya berkisar antara 30 hingga 100 kg/m³, tergantung pada formulasi dan aplikasi.

- Konduktivitas Termal: Umumnya berkisar antara 0,020 hingga 0,030 W/m·K, yang sangat baik untuk tujuan isolasi termal.

- Kekuatan Kompresi: Dapat bervariasi dari 150 hingga 600 kPa (tergantung pada kepadatan dan formulasi busa).

- Penyerapan Kelembaban: Berat kurang dari 2%, memastikan ketahanan kelembaban yang sangat baik.

Karakteristik ini membuatnya cocok untuk berbagai aplikasi industri, termasuk isolasi bangunan, pendinginan, otomotif, dan pengemasan.

Langkah-Langkah Rinci untuk Memproduksi Busa Kaku Poliuretana

1. Persiapan Bahan Baku

The primary raw materials for producing polyurethane rigid foam include polyols, isocyanates, catalysts, blowing agents, and other additives. Here’s a breakdown of the key ingredients used:

- Poliol: Polyether polyols or polyester polyols, which determine the foam’s flexibility and thermal stability.

- Contoh: Polieter poliol dengan berat molekul sekitar 3000 g/mol.

- IsosianatYang paling umum digunakan adalah MDI (metilen difenil diisosianat) dan TDI (toluena diisosianat).

- Contoh: MDI yang biasanya digunakan dalam sistem busa kaku memiliki indeks isocyanate antara 100 dan 120.

- Agen Peniup: Air (bereaksi dengan isocyanate untuk menghasilkan gas CO₂), HCFC, atau HFC (tergantung pada masalah lingkungan).

- Contoh: 0,8-1,2% berat air dapat digunakan dalam formulasi tertentu untuk mencapai kepadatan busa tertentu.

- Katalis: Katalis berbasis amina atau berbasis logam digunakan untuk mempercepat reaksi. Pilihan umum termasuk dimetiletanolamin (DMEA).

- Aditif: Penghambat api (untuk ketahanan terhadap api), penstabil, dan surfaktan.

2. Pencampuran dan Reaksi Kimia

Pada tahap pencampuran, bahan baku (poliol, isocyanate, katalis, dan bahan peniup) dicampur dalam rasio yang tepat. Metode pencampuran yang digunakan dapat bervariasi tergantung pada skala dan peralatan:

- Pencampuran Mekanis: Poliol dan isocyanate dicampur menggunakan alat pengaduk berkecepatan tinggi. Ini ideal untuk produksi skala kecil hingga menengah.

- Cetakan Injeksi Reaksi (RIM): Metode ini sering digunakan untuk produksi berskala besar, di mana bahan mentah disuntikkan ke dalam cetakan di bawah tekanan tinggi, untuk memastikan reaksi yang lebih seragam.

Reaksi kimia yang terjadi antara poliol dan isocyanate menghasilkan rantai poliuretan, sementara zat peniup (biasanya air) bereaksi dengan isocyanate untuk menghasilkan karbon dioksida, yang menyebabkan busa mengembang. Proses ini berlangsung sangat cepat, dalam hitungan detik.

- Waktu Reaksi: Waktu reaksi awal biasanya 10 hingga 20 detik, setelah itu busa mulai mengembang.

- Ekspansi Busa: The foam’s expansion ratio can range from 3:1 to 10:1, depending on the density and formulation requirements.

3. Berbusa dan Ekspansi

Selama proses pembusaan, gas karbon dioksida dihasilkan sebagai produk sampingan dari reaksi antara air dan isocyanate, yang menyebabkan busa mengembang. Proses pemuaian dikontrol berdasarkan suhu, tekanan, dan jumlah bahan peniup yang digunakan.

- Kepadatan Busa: Berkisar antara 30 hingga 100 kg/m³ untuk busa kaku, bergantung pada aplikasinya (kepadatan yang lebih tinggi umumnya digunakan untuk aplikasi struktural).

- Rasio Ekspansi: Biasanya antara 5 dan 10 kali volume asli campuran, tergantung pada formulasi dan aplikasi.

- Struktur Sel: Busa yang dihasilkan biasanya sel tertutup, dengan ukuran sel rata-rata antara 0,1 dan 0,5 mm, yang berkontribusi terhadap sifat insulasinya yang sangat baik.

4. Pembentukan dan Pengeringan

Setelah berbusa, busa dipindahkan ke cetakan untuk dibentuk, di mana busa terus mengembang dan mengeras. Proses pengerasan melibatkan ikatan silang rantai polimer, sehingga busa menjadi padat dan stabil.

Waktu Pengeringan: Curing typically takes 10 minutes to 2 hours, depending on the foam’s density, formulation, and ambient temperature.

Membentuk: Busa dapat dibentuk menjadi berbagai bentuk seperti papan, balok, atau bentuk khusus. Misalnya, papan busa kaku yang digunakan untuk insulasi dalam konstruksi biasanya memiliki dimensi 1200 x 2400 mm atau 600 x 1200 mm.

Suhu PengeringanUmumnya, pengeringan terjadi pada suhu antara 30°C dan 80°C, untuk menjamin ikatan silang yang optimal.

5. Pemotongan dan Pasca-Pemrosesan

Setelah proses pengerasan, busa dipotong sesuai bentuk dan ukuran yang diinginkan. Proses pemotongan sering kali dilakukan menggunakan peralatan presisi, seperti pemotong mekanis, jet air, atau laser.

- Pemotongan Presisi: Toleransi pemotongan biasanya ±2 mm untuk produk busa standar, memastikan akurasi untuk berbagai aplikasi.

- Perawatan Permukaan: Dalam beberapa kasus, busa mengalami perawatan permukaan untuk meningkatkan daya tahan dan penampilannya. Ini dapat melibatkan proses pelapisan permukaan atau penghalusan.

Aplikasi Busa Kaku Poliuretana

Busa kaku poliuretan memiliki aplikasi yang luas di berbagai industri. Beberapa sektor utama yang menggunakan material ini meliputi:

- Konstruksi Dan Isolasi Bangunan: Busa kaku banyak digunakan untuk mengisolasi atap, dinding, lantai, dan fondasi bangunan. Busa ini dapat meningkatkan efisiensi energi dengan mengurangi biaya pemanasan dan pendinginan hingga 40%. Papan busa umumnya tersedia dalam ketebalan mulai dari 30 mm hingga 100 mm.

- Konduktivitas Termal: 0,020–0,030 W/m·K, memberikan ketahanan termal yang sangat baik.

- Pendinginan: Pada lemari es, freezer, dan fasilitas penyimpanan dingin, busa poliuretan berfungsi sebagai bahan insulasi inti, membantu menjaga suhu internal yang konsisten dan menghemat energi.

- Kepadatan: Berkisar antara 40 hingga 70 kg/m³ untuk panel penyimpanan dingin.

- Otomotif: Busa poliuretan digunakan pada jok otomotif, insulasi, dan bahan kedap suara, mengurangi bobot kendaraan dan meningkatkan kenyamanan.

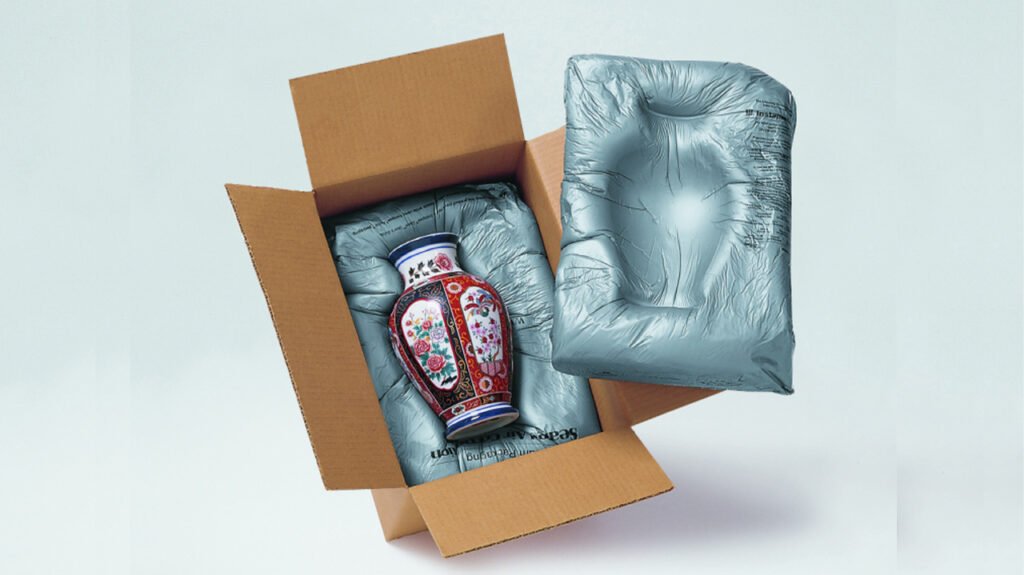

- Kemasan: Digunakan sebagai bahan busa pelindung untuk mengemas peralatan elektronik yang sensitif, memastikan pengangkutan yang aman.

- Aplikasi Energi: Digunakan dalam panel energi surya, bilah turbin angin, dan insulasi untuk bangunan hemat energi, meningkatkan kinerja keseluruhan dan umur panjang sistem energi.

- Ruang angkasa: Dalam industri kedirgantaraan, busa poliuretan kaku digunakan untuk insulasi dan komponen struktural guna mengurangi berat dan meningkatkan keselamatan.

Data Penting tentang Kinerja Busa Kaku Poliuretana

- Isolasi Termal: Dengan konduktivitas termal berkisar antara 0,020 hingga 0,030 W/m·K, busa kaku poliuretan secara signifikan mengurangi konsumsi energi untuk pemanasan dan pendinginan.

- Kekuatan Kompresi: Tergantung pada kepadatan dan formulasi, kekuatan tekan dapat berkisar antara 150 hingga 600 kPa, cocok untuk aplikasi struktural.

- Penyerapan Air: Busa kaku poliuretan menunjukkan penyerapan air yang rendah, biasanya di bawah 2%, memastikan daya tahan dan ketahanan terhadap kelembapan di lingkungan yang menantang.

Proses produksi busa kaku poliuretan, meski melibatkan reaksi kimia yang kompleks dan kontrol yang presisi, menghasilkan material dengan insulasi termal yang unggul, karakteristik yang ringan, dan kekuatan yang tinggi. Dari persiapan bahan baku hingga pemotongan dan pemrosesan akhir, setiap langkah dalam proses produksi harus dikelola dengan cermat untuk memastikan kualitas dan kinerja produk.

Dengan sifat fisiknya yang luar biasa, busa kaku poliuretan terus menjadi bahan utama dalam berbagai industri. Baik untuk insulasi bangunan, pendinginan, atau aplikasi otomotif, busa ini membantu mengurangi konsumsi energi, meningkatkan keselamatan, dan menawarkan daya tahan yang tahan lama.

Seiring dengan perkembangan teknologi, aplikasi busa kaku poliuretan akan terus berkembang, sehingga memberikan lebih banyak peluang untuk efisiensi energi dan pembangunan berkelanjutan. Untuk panduan dan solusi teknis lebih lanjut tentang produksi dan penggunaan busa kaku poliuretan, jangan ragu untuk menghubungi tim profesional kami.