Las máquinas de poliuretano de alta presión suelen funcionar en un rango de presión de entre 1500 y 3000 PSI (100 y 200 bar), aunque algunos equipos especializados pueden alcanzar hasta 5000 PSI (345 bar). Este rango de presión garantiza la mezcla adecuada de los componentes químicos, manteniendo al mismo tiempo los caudales deseados necesarios para una producción eficaz de poliuretano en diversas aplicaciones.

Puntos clave

- Rango de presión estándar Para máquinas de alta presión de poliuretano es de 1500-3000 PSI (100-200 bar)

- Algunas aplicaciones especializadas requieren presiones más altas hasta 5000 PSI (345 bar)

- Los requisitos de presión varían según formulaciones específicas y la viscosidad de los componentes de poliuretano

- Adecuado Regulación de presión es crucial para una mezcla consistente y la calidad del producto final

- Maquinas avanzadas Ofrece monitoreo de presión digital y funciones de ajuste automático.

Comprensión de las máquinas de alta presión de poliuretano

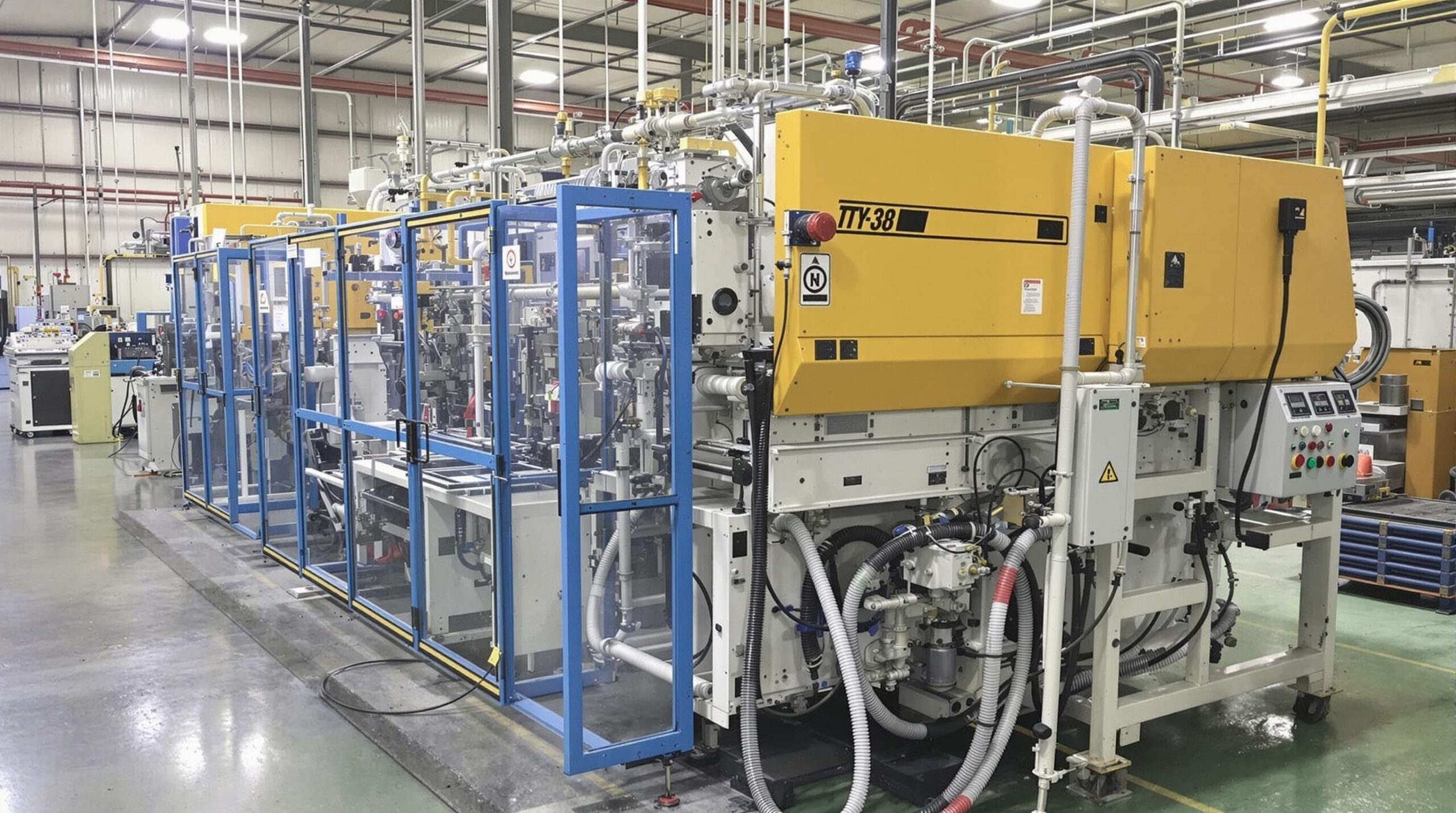

Las máquinas de alta presión de poliuretano son equipos especializados diseñados para mezclar y dispensar componentes de poliuretano bajo presión hidráulica significativaEstas máquinas son fundamentales en la fabricación de diversos productos de poliuretano, desde paneles aislantes y piezas de automoción hasta muebles y materiales de construcción.

La función principal de estas máquinas es mezclar con precisión dos o más componentes químicos (normalmente polioles e isocianatos) en proporciones específicas y condiciones de presión controladaLa alta presión cumple una función crucial: garantiza una mezcla completa de estos componentes, que tienen diferentes viscosidades y propiedades químicas, dando como resultado productos finales consistentes.

Rangos de presión estándar para equipos de poliuretano

El rango de presión general para las máquinas de alta presión de poliuretano generalmente se encuentra entre 1.500 y 3.000 PSI (100 a 200 bar). Este rango se ha convertido en el estándar de la industria para la mayoría de las aplicaciones y formulaciones. A estas presiones, las máquinas pueden superar eficazmente la resistencia que presentan los componentes viscosos de poliuretano, manteniendo al mismo tiempo los caudales adecuados.

For reference, here's how the pressure ranges typically break down:

- Low-end pressure: 1,500 PSI (100 bar) - Suitable for less viscous formulations

- Mid-range pressure: 2,000-2,500 PSI (140-170 bar) - Common for most standard applications

- High-end pressure: 3,000 PSI (200 bar) - Used for highly viscous formulations or specialized requirements

- Specialized equipment: Up to 5,000 PSI (345 bar) - For extremely demanding applications

El selección de presión específica depende de varios factores, incluida la formulación química, las condiciones de temperatura y las propiedades deseadas del producto de poliuretano final.

Factores que afectan los requisitos de presión

Varios factores clave determinan los ajustes de presión óptimos para las máquinas de procesamiento de poliuretano. Comprender estas variables ayuda a los operadores Ajuste fino de la configuración de presión para obtener resultados óptimos.

La viscosidad de los componentes es quizás el factor más importante. Los materiales con mayor viscosidad requieren mayor presión para lograr velocidades de flujo y una mezcla adecuadas. La temperatura también juega un papel crucial, ya que materiales más fríos Generalmente tienen mayor viscosidad y por lo tanto requieren mayor presión.

Otros factores importantes incluyen:

- Reactividad química de la formulación.

- Volumen de producción requerido y velocidad de producción

- Diseño y eficiencia de la cámara de mezcla

- Características deseadas del producto final

- Condiciones ambientales en el entorno de producción

La complejidad de la química del poliuretano significa que incluso pequeñas variaciones en estos factores pueden requerir... ajustes de presión para mantener la calidad y consistencia del producto.

Sistemas de baja presión y sistemas de alta presión

It's worth distinguishing between high-pressure and low-pressure polyurethane machines, as they serve different applications and operate under different principles.

Las máquinas de baja presión generalmente funcionan por debajo de 100 PSI (7 bar) y dependen de mezcla mecánica rather than impingement mixing. These systems are often used for slower-reacting formulations or applications where extreme mixing efficiency isn't required.

Las máquinas de alta presión, que funcionan en el rango de 1500 a 3000 PSI, utilizan presión hidráulica para forzar los componentes a unirse en un cámara de mezcla por impactoEsto crea una mezcla extremadamente eficiente a través de energía cinética, lo que hace que estas máquinas sean ideales para formulaciones de reacción rápida y aplicaciones que requieren un control preciso.

Las diferencias clave incluyen:

- Eficiencia de mezcla: Los sistemas de alta presión logran una mezcla molecular más completa

- Velocidad de reacción: Los sistemas de alta presión pueden manejar formulaciones de reacción más rápida.

- Component limitations: Low-pressure systems typically can't process highly viscous materials

- Costo de inversión: Los sistemas de alta presión requieren una construcción más robusta y generalmente son más costosos.

- Requisitos de mantenimiento: Los sistemas de alta presión generalmente requieren un mantenimiento más especializado.

Sistemas de control y monitoreo de presión

Las modernas máquinas de poliuretano de alta presión cuentan con características sofisticadas sistemas de control de presión que mantienen condiciones óptimas de funcionamiento. Estos sistemas suelen incluir transductores de presión, reguladores hidráulicos e interfaces de control digital que permiten a los operadores establecer, monitorear y ajustar las presiones con precisión.

Un sistema de control de presión típico incluye:

- Sensores de presión en ambas líneas de componentes (lado A y lado B)

- Lecturas digitales que muestran valores de presión en tiempo real.

- Reguladores de presión ajustables para cada componente

- Mecanismos automáticos de equilibrio de presión

- Válvulas de seguridad para evitar la sobrepresurización.

Las máquinas avanzadas ahora incorporan interfaces de control digital que puede almacenar perfiles de presión para diferentes formulaciones, ajustar automáticamente las presiones en función de las variaciones de temperatura y registrar datos de presión para fines de control de calidad.

Desafíos y soluciones relacionados con la presión

La operación de equipos de poliuretano de alta presión conlleva varios desafíos que los operadores deben abordar para mantener eficiencia de producción y la calidad del producto.

Los desequilibrios de presión entre los componentes pueden provocar una mezcla desproporcionada, lo que da lugar a defectos en el producto. Las máquinas modernas solucionan este problema con sistemas de control automático de relación que monitorean y ajustan continuamente las presiones para mantener la proporción de mezcla correcta.

Los desafíos comunes relacionados con la presión incluyen:

- Caídas de presión debido a filtros o coladores obstruidos

- Fugas en el sistema hidráulico que reducen la presión de funcionamiento

- Picos de presión durante el arranque o cambios de componentes

- Presiones inconsistentes debido al desgaste de la bomba o problemas del sistema hidráulico

- Variaciones de presión inducidas por la temperatura que afectan la calidad de la mezcla

Los fabricantes han desarrollado numerosas soluciones para abordar estos desafíos, incluidos sistemas de filtración de múltiples etapas, tecnología de acumuladores para estabilizar presiones y sistemas de mantenimiento predictivo que pueden identificar posibles problemas de presión antes de que afecten la producción.

Requisitos de presión para aplicaciones específicas

Las diferentes aplicaciones de poliuretano tienen distintos requisitos de presión según sus necesidades y desafíos específicos.

La producción de aislamiento de espuma rígida generalmente requiere presiones en el Rango de 2000 a 2500 PSI (140-170 bar) para mezclar adecuadamente los componentes altamente reactivos y garantizar una estructura celular uniforme. Las aplicaciones de espuma flexible suelen funcionar a presiones ligeramente inferiores, normalmente de 1500 a 2000 PSI (100 a 140 bar).

Las aplicaciones especializadas tienen sus propios requisitos de presión:

- Aislamiento de espuma de poliuretano en aerosol (SPF): 1000-2000 PSI (70-140 bar)

- Moldeo por inyección de reacción (RIM): 2000-3000 PSI (140-200 bar)

- Producción de elastómero: 2500-3500 PSI (170-240 bar)

- Componentes estructurales: 2500-3000 PSI (170-200 bar)

- Aplicaciones de vertido in situ: 1500-2500 PSI (100-170 bar)

Las aplicaciones más exigentes, como ciertas elastómeros especiales o componentes estructurales de alto rendimiento, pueden requerir presiones cercanas o superiores a 3500 PSI (240 bar) para lograr la calidad de mezcla y las propiedades finales del producto necesarias.

Consideraciones de seguridad para el funcionamiento a alta presión

Trabajar con máquinas de poliuretano que operan a presiones de 1500 a 3000 PSI requiere normas estrictas. Protocolos de seguridad Para proteger a los operadores y al equipo. Estas presiones pueden causar lesiones graves si no se controlan y contienen adecuadamente.

Las características de seguridad esenciales que se encuentran en las modernas máquinas de poliuretano de alta presión incluyen:

- Válvulas de alivio de presión que liberan automáticamente la presión si excede los límites seguros

- Sistemas de apagado de emergencia que pueden despresurizar rápidamente todo el sistema.

- Enclavamientos de presión que impiden el funcionamiento si la presión cae fuera de los rangos aceptables

- Restricciones de mangueras y escudos protectores alrededor de componentes de alta presión

- Procedimientos de bloqueo y etiquetado para operaciones de mantenimiento

La capacitación del operador es igualmente importante, y el personal necesita tener conocimientos profundos de peligros de presion y procedimientos operativos seguros. Muchos fabricantes ofrecen ahora sistemas de formación virtual que simulan emergencias relacionadas con la presión sin exponer a los alumnos a riesgos reales.

Avances en la tecnología de presión

Los recientes avances tecnológicos han ampliado los límites del control de la presión y la eficiencia en los equipos de procesamiento de poliuretano.

Los sistemas de control de presión digital ahora permiten ajustes precisos incrementos de hasta 1 PSI, lo que permite una flexibilidad de formulación sin precedentes. Estos sistemas pueden compensar automáticamente los cambios de temperatura, el envejecimiento de los componentes y otras variables que tradicionalmente afectarían la estabilidad de la presión.

Algunas innovaciones notables incluyen:

- Bombas con variador de frecuencia (VFD) que ajustan la presión sin derivación hidráulica

- Algoritmos inteligentes que predicen las necesidades de presión en función de los parámetros de formulación

- Capacidades de monitoreo remoto que permiten que el soporte técnico diagnostique problemas de presión de forma remota

- Sistemas energéticamente eficientes que mantienen altas presiones con un consumo energético reducido

- Diseño modular que permite cambiar o actualizar rápidamente los sistemas de presión

Quizás lo más significativo es la integración de Conceptos de la industria 4.0, con sistemas de presión que ahora recopilan y analizan datos para optimizar el rendimiento, predecir las necesidades de mantenimiento y garantizar una calidad constante del producto en todas las ejecuciones de producción.

Consideraciones de mantenimiento para sistemas de presión

El mantenimiento adecuado es fundamental para mantener el rango de presión especificado en el equipo de procesamiento de poliuretano. La inspección y el mantenimiento regulares de componentes relacionados con la presión Ayuda a prevenir tiempos de inactividad inesperados y garantiza una calidad constante del producto.

Las tareas clave de mantenimiento incluyen:

- Calibración periódica de sensores y manómetros de presión.

- Inspección de mangueras y accesorios de alta presión para detectar desgaste o daños.

- Limpieza de filtros y coladores para evitar caídas de presión

- Comprobación y sustitución de fluidos hidráulicos según los programas del fabricante.

- Prueba de válvulas de alivio de presión y sistemas de seguridad

El mantenimiento preventivo es especialmente importante para los componentes de alta presión. Muchos fabricantes recomiendan ahora Prueba ultrasónica de piezas de alta presión para detectar posibles puntos de falla antes de que provoquen fallas catastróficas.

Cómo seleccionar el rango de presión adecuado para su aplicación

La elección del rango de presión correcto para una aplicación específica de poliuretano requiere una consideración cuidadosa de múltiples factores. Un ajuste de presión incorrecto puede provocar Defectos del producto, daños en el equipo o producción ineficiente.

Al determinar el rango de presión apropiado, considere:

- La viscosidad de sus componentes específicos de poliuretano.

- Los requisitos de reactividad y mezcla de su formulación.

- Condiciones de temperatura en su entorno de producción

- Las capacidades y limitaciones del diseño de su cámara de mezcla

- Las propiedades físicas deseadas de su producto final

It's often beneficial to consult with equipment manufacturers or proveedores de productos químicos que pueden brindar recomendaciones de presión específicas según sus requisitos particulares. Muchos proveedores ofrecen servicios de pruebas de laboratorio para determinar el rango de presión óptimo para nuevas formulaciones.

Tendencias futuras en la tecnología de presión de poliuretano

El futuro de la tecnología de procesamiento a presión de poliuretano apunta hacia una precisión, eficiencia y automatización aún mayores. tendencias emergentes Es probable que determinen cómo se gestiona la presión en estos sistemas.

Los algoritmos de inteligencia artificial y aprendizaje automático están comenzando a optimizar los ajustes de presión en tiempo real, analizando miles de variables para determinar la presión perfecta para cada tirada de producción. Esto reduce el desperdicio mientras Mejorar la consistencia de la calidad a través de lotes.

Otras tendencias notables incluyen:

- Integración de realidad aumentada para el mantenimiento y resolución de problemas de sistemas de presión

- Desarrollo de sistemas más compactos y de alta presión para aplicaciones portátiles

- Mayor enfoque en la eficiencia energética manteniendo al mismo tiempo las capacidades de alta presión

- Formulaciones de poliuretano de origen biológico que pueden requerir perfiles de presión modificados

- Mayor integración con los sistemas generales de automatización de fábrica.

As sustainability becomes an increasing focus, there's also research into whether certain formulaciones alternativas Podrían lograrse resultados similares a presiones más bajas, reduciendo potencialmente los requerimientos de energía del procesamiento del poliuretano.

Sección de preguntas frecuentes

¿Cuál es el rango de presión más común para las máquinas de alta presión de poliuretano?

El rango de presión más común es entre 1.500 y 3.000 PSI (100-200 bar), con muchas aplicaciones estándar que operan alrededor de 2.000-2.500 PSI (140-170 bar).

¿Por qué las máquinas de poliuretano necesitan una presión tan alta?

Es necesaria alta presión para superar la viscosidad de los componentes de poliuretano y garantizar una mezcla completa y minuciosa mediante impacto en la cámara de mezcla, lo cual es esencial para una reacción química adecuada y propiedades consistentes del producto final.

¿Se puede procesar el poliuretano a presiones más bajas?

Sí, algunas formulaciones de poliuretano se pueden procesar con equipos de baja presión (por debajo de 100 PSI o 7 bar), pero estas generalmente requieren una mezcla mecánica en lugar de una mezcla por impacto y están limitadas a formulaciones de reacción más lenta y menos viscosas.

¿Cómo afecta la temperatura a los requisitos de presión?

Las temperaturas más bajas aumentan la viscosidad de los componentes de poliuretano, lo que normalmente requiere una presión más alta para mantener los caudales adecuados. Por el contrario, las temperaturas más altas reducen la viscosidad y pueden permitir ajustes de presión ligeramente más bajos.

¿Qué sucede si la presión es demasiado baja durante el procesamiento del poliuretano?

Una presión insuficiente puede provocar una mezcla inadecuada de los componentes químicos, lo que genera rayas, mezcla fuera de proporción, curado inconsistente, puntos débiles en el producto final y posible obstrucción del equipo debido a reacciones parciales en la cámara de mezcla.

¿Qué características de seguridad son importantes para las máquinas de poliuretano de alta presión?

Las características de seguridad críticas incluyen válvulas de alivio de presión, sistemas de apagado de emergencia, enclavamientos de presión, restricciones de mangueras de alta presión, escudos protectores alrededor de componentes de alta presión y equipo de protección personal adecuado para los operadores.